Autonome Instandhaltung

TPM autonome Instandhaltung - Die Methode

Die Methode der „autonomen Instandhaltung (AIH)“ befähigt im Rahmen vom Total Productive Management (TPM) alle Mitarbeiter dazu, aktiv zum Erhalt des optimalen Zustandes der Anlagen und des Umfeldes beizutragen. Somit bildet die autonome Instandhaltung mit den 7 Stufen eine grundlegende Säule in der TPM Strategie zur Steigerung der Prozessstabilität und der Anlagenverfügbarkeit.

Dies geschieht dadurch, dass sich die autonome Instandhaltung stufenweise mit der Herstellung der optimalen Grundbedingungen von Anlagen für alle Mitarbeiter befasst. Zudem strukturiert, vereinfacht und standardisiert die AIH alle Tätigkeiten (Reinigungs-, Kontroll- und Wartungstätigkeiten), damit die Verantwortlichen direkt vor Ort ausgewählte Tätigkeiten eigenständig (=autonom) und ohne die permanente Hilfe der Instandhaltung durchführen können. Der stetige Verbesserungsprozess innerhalb von TPM fördert zudem die zunehmende Qualifikation der Mitarbeiter.

Alles Wissenswerte zur autonomen Instandhaltung

Praxiswissen, Tipps und Beispiele: Registrieren Sie sich unverbindlich und kostenlos und erfahren Sie in den nachfolgenden Abschnitten mehr über die Grundidee hinter der autonomen Instandhaltung im Unternehmen. Erhalten Sie Zugriff auf weiterführende Informationen, auf methodisches Fachwissen und praktische Beispiele, Tipps und Anregungen rund um die AIH-Methode.

Werden Sie Teil der Simplefactory-Community!

Die Methode: TPM autonome IH

Die Methode TPM autonome Instandhaltung ist eine Säule des TPM-Hauses. Der Schwerpunkt der autonomen Instandhaltung liegt auf der Verbesserung der Fähigkeiten und dem Tätigkeitsumfang des Maschinenbedieners. Durch eine strukturierte Vorgehensweise in 7 Stufen wird der Mitarbeiter befähigt, im definierten Rahmen seinen Teil zum Erhalt des optimalen Maschinenzustandes und der Anlagenverfügbarkeit beizutragen.

Die 7 Stufen der TPM autonomen Instandhaltung sind wie folgt:

1.Grundreinigung – Kennen lernen des Soll-Zustandes

2.Beseitigung der Verschmutzungsquellen ...

Blogbeiträge & News - TPM AIH

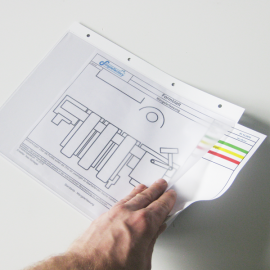

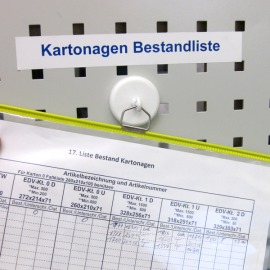

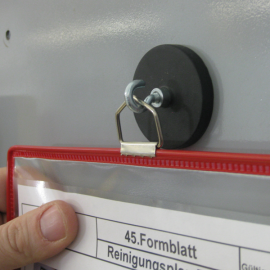

Hängesichttaschen für SMED

Ganz schnell die Anleitungen für SMED geholt mit den Hängesichttaschen

24.06.2024

Bodenmarkierung – 6 Gründe

Diese 6 Gründe sprechen für Bodenmarkierungen in der Produktion

06.05.2024

Die TPM-Vertrauenskurve

Erfasste TPM-Aktivitäten im Verhältnis zu den bearbeiteten Aktivitäten

14.02.2024

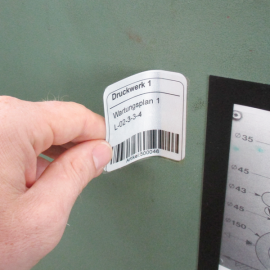

TPM Mängelkarte – 2 Vorteile

Vorteile der TPM Mängelkarten zur proaktiven Behandlung von Mängeln

13.06.2023

T-Karten aus Kunststoff

Kunststoff T-Karten für Nassbereiche und den Außenbereich

28.03.2023

IH-Tag für Wartungsstellen

Kennzeichnen Sie Wartungsstellen professionell mit dem IH-Tag.

07.11.2022

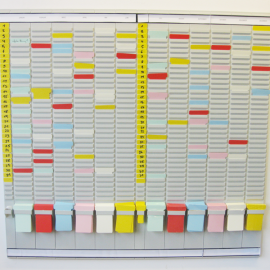

TPM Wartungsplaner erstellen

Routineaufgaben nie mehr vergessen mit dem TPM Wartungsplaner

29.08.2022

TPM - Häufig Missverstanden

TPM bietet weit mehr als die 1. Säule TPM autonome Instandhaltung!

19.07.2022

Die TPM Instandhaltungstafel

TPM Instandhaltungstafel zur Kommunikation mit der Instandhaltung.

12.04.2022

Typenschilder klar anbringen

Kennzeichnen Sie mit Typenschildern Anlagen & sparen Sie kostbare Zeit.

07.02.2022

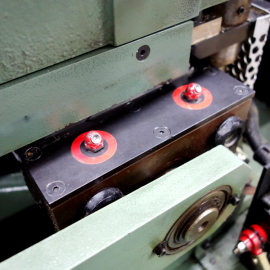

Schmiernippel für Anlagen

Passende Schmiernippel für die passenden Schmiermittel an Anlagen.

15.11.2021

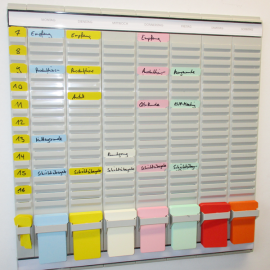

Der T-Karten Jahresplaner

Mit dem T-Karten Jahresplaner sind Wartungstätigkeiten kein Problem.

20.08.2021

Videos zur autonomen Instandhaltung

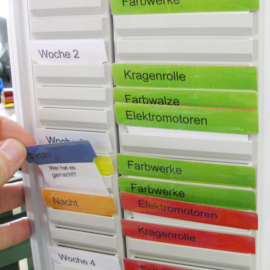

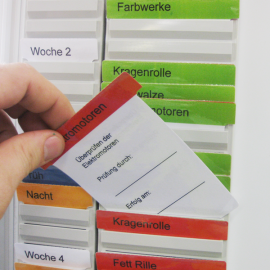

Lebendiger TPM-Wartungsplan

Statische Listen? Nutzen Sie lieber den TPM-Aktiv-Wartungsplan!

20.06.2022

T-Kartentafel gestalten

Instandhaltungstafeln übersichtlich steuern: So klappt es!

28.07.2022

Visualisieren Sie Manomenter!

Abweichungen vom Soll-Zustand im Rahmen von TPM ersichtlich machen!

13.04.2022

TPM Inspektionspunkte finden

Mit cleverer Kennzeichnung Fehler & Suchzeiten bei der Wartung vermeiden!

08.07.2022

Eigene TPM-Kennzeichnung

Verwechslung von Schmiermitteln vermeiden mit farblicher Kennzeichnung.

18.01.2022

Der TPM Reinigungswagen

Zentrale Bereitstellung der Reinigungs- und Hilfsmittel.

23.11.2021

TPM-Tätigkeiten visualisieren

T-Karten 90 Print für bedarfsgerechte TPM Aktivitätenliste

16.09.2021

Autonome Instandhaltung

Wartungspfeile zur Kennzeichnung der TPM Wartungspunkte nutzen.

13.07.2021

TPM Wartungsplan

Mit dem TPM Jahresplaner jährliche & monatliche Tätigkeiten abbilden.

17.08.2022

TPM-Aktiv-Wartungsplan

Kurz erklärt: So gestalten Sie Ihren TPM-Aktiv-Wartungsplan.

15.06.2021

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über Autonome Instandhaltung zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung

Die Methode der „autonomen Instandhaltung (AIH)“ befähigt schrittweise alle Mitarbeiter aktiv zum Erhalt des optimalen Zustandes, der Anlagen und Umfeld beizutragen. Somit bildet die AIH eine grundlegende Säule zur Steigerung der Prozessstabilität und Anlagenverfügbarkeit.

Dies geschieht einerseits dadurch, dass sich der Methodenbaustein „autonome Instandhaltung“ stufenweise mit der Herstellung der optimalen Grundbedingungen an Anlagen/Maschinen unter Einbindung aller Mitarbeiter vor Ort befasst. Andererseits strukturiert, vereinfacht und standardisiert die AIH alle Tätigkeiten (Reinigungs-, Kontroll- und Wartungstätigkeiten), damit die Verantwortlichen „vor Ort“ ausgewählte Tätigkeiten eigenständig (=autonom)“ ohne die permanente Hilfe der Instandhaltung durchführen können.

Zusätzlich bietet dies die Möglichkeit, dass alle Beteiligten sich durch die gesteigerte Qualifikation nach und nach dem stetigen Verbesserungsprozess an der Anlage verbessert widmen können.

Vorwort - Einführung

Überraschender Weise werden die Trends aus dem Privatleben nur sehr zögerlich in die Produktionswelt übertragen. Während man im Privaten versucht, den „ahnungslosen“ Benutzern bestmögliche Hilfestellungen zur Erkennung von Abweichungen an die Hand zu geben, setzt man in den Fabriken stets allein auf die bestehenden Fähigkeiten der Mitarbeiter. Aber warum entlasten wir nicht auch die Mitarbeiter?

Zum Beispiel wird bei Autos versucht, jedem Fahrer, egal welcher Qualifikation, die Möglichkeit zu geben, Abweichungen zu erkennen und kleinere Überprüfungsmaßnahmen eigenständig durchzuführen (z.B: Ölstandskontrolle mit min- und max- Werten, Reifendruck, Service Intervalle usw.). Im Gegensatz hierzu wird in der Fertigung das Erlernen einfacher Tätigkeiten sogar noch erschwert, da z.B. keine Zugänglichkeit gewährleistet ist, Informationen fehlen oder zu komplex dargestellt sind. Dabei sollten doch gerade bei der steigenden internen Rotation und der Flexibilisierung der Mitarbeiter, die Prozesse der Reinigung, Kontrolle und Wartung (RKW) so standardisiert sein, dass Sie ohne großen Aufwand von jedem, der an der Maschine eingesetzt wird, durchgeführt werden kann.

Gerade bei der Vereinfachung und Standardisierung der RKW – Prozesse ist man oft mit folgenden Argumentationen konfrontiert. „Warum einen Standard, da ist doch logischer Menschenverstand!“ „Warum, dass steht doch alles im Maschinenhandbuch!“

Aber vielleicht sollte man sich vom Gedanken lösen, dass alles ja auch mit logischem Menschenverstand gelöst werden kann. Erfahrungen haben gezeigt, dass die Realität oft deutlich anders aussieht. Aus diesem Grund sollte man sich vielmehr überlegen, durch welche Aktivitäten der Mitarbeiter so weit unterstützt werden kann, dass alle Nebentätigkeiten auf ein Minimum reduziert werden, ohne dass dabei die Qualität der Ausführung leidet.

Ausgangssituation

Ganz nach dem Motto: „Außen hui und innen pfui“ findet man in vielen Unternehmen die Maschinen in einem unzureichenden Zustand vor. Auf den ersten Blick erscheint alles sauber, aber bei genauerem Hinsehen entdeckt man innerhalb der Anlagen z.B. Leckagen, Drecknester, Dreckverschleppungen und viele weitere Unzulänglichkeiten.

Unsere Erfahrungen haben gezeigt, dass bis zu 30 % der Störungen, Mängel und Kurzstillstände auf Verschmutzungen zurückzuführen sind.

Wie können wir gegen diese Unzulänglichkeiten vorgehen?

Fehlt es bei den Mitarbeitern an der Wertschätzung?

Sind die Mitarbeiter heute überhaupt noch in der Lage, Ihren Verpflichtungen nachzukommen?

Heutzutage erschweren natürlich der Kostendruck, Anforderungen an die Produktivität, die mangelnde Qualifikation, der Einsatz von Leiharbeiter, die steigenden Anforderungen an die Flexibilität und die zunehmende Fluktuation die Aufrechterhaltung aller Tätigkeiten, die notwendig sind, um den optimalen Zustand der Maschine zu gewährleisten.

Zusätzlich fordern Führungskräfte im Unternehmen auf der einen Seite eine höhere Eigenverantwortung der Mitarbeiter und eine verstärkte Identifikation und Wertschätzung dieser mit den Anlagen. Aber schaffen sie es auch, den notwendigen Entwicklungsrahmen (Qualifikation, Kapazitäten und Ressourcen) hierfür zu schaffen? Wenn man diese Entwicklung verfolgt, stellt man teilweise sogar einen gegenläufigen Trend fest. Führungskräfte vertrauen den Fähigkeiten ihrer Mitarbeiter immer weniger. Dies kann in einzelnen Fällen sogar bis zur Entmündigung führen.

Dabei sind eine der größten Stärken eines Unternehmens die Mitarbeiter, die täglich am Ort des Geschehens sind. Sie können Veränderungen im Arbeits- und Maschinenumfeld schnell erkennen. Dieses „menschliche Frühwarnsystem“ gilt es zu stärken. Geschenktes Vertrauen und die aktive Einbindung wird sich hier alsbald bezahlt machen.

Können wir es uns in der heutigen Zeit sowohl bei steigendem Druck durch sich stetig ändernde Kundenanforderungen hinsichtlich kleineren Losgrößen und kürzeren Lieferterminen als auch durch die zunehmenden internen Anforderungen der „schlanken und effizienten“ Fabrik hinsichtlich geringe Lebenszykluskosten und hohe Anlagenflexibilität leisten, den Mitarbeiter vor Ort nicht aktiv mit in den Prozess zur Sicherung der Prozessstabilität mit einzubinden.

Theoretische Grundlagen

Die Vorgehensweise der klassischen autonomen Instandhaltung gliedert sich in sieben Stufen/Schritte, die den individuellen Anforderungen der jeweiligen Fabrik angepasst werden können.

Auch hier gilt es vielmehr die Inhalte, deren Nutzen und Auswirkungen zu verstehen, als stur auf die strikte Einhaltung der Stufenabarbeitung zu pochen.

Jedoch hat sich in der Vergangenheit gezeigt, dass durch eine Aufteilung der Inhalte und die damit verbundenen Handlungsfelder der Stufen, die Abarbeitung durch konkrete, zeitlich begrenzte und überschaubare Arbeitspakete erleichtert und somit nachvollziehbarer wird. Zusätzlich können Zwischenerfolge auditiert und gefeiert werden. Dies trägt erheblich zur Steigerung der Nachhaltigkeit, wie auch der Motivation aller Beteiligten bei.

7 Stufen der autonomen Instandhaltung ( 1. Säule aus TPM)

In den ersten drei Stufen geht es darum, den gewünschten optimalen Anlagenzustand (wieder) herzustellen und diesen abzusichern:

Stufe 1: Grundreinigung

Durch die Reinigung der Anlage wird eine saubere und transparente Ausgangssituation geschaffen. Während und nach der Reinigungsaktion können Abweichung sehr einfach erkannt werden. Aus diesem Grunde wird die Reinigungsaktion in der ersten Stufe mit einer Prüfung gleichgesetzt. Dabei bietet es sich an, erkannte Mängel sofort in einem Mängelkartensystem aufzunehmen und so die systematische Abarbeitung zu gewährleisten. Durch die Reinigung und Mängelbeseitigung soll eine gute Ausgangslage geschaffen und erste spürbare Ergebnisse erzielt werden.

Stufe 2: Beseitigung der Verschmutzungsquellen

In der zweiten Stufe geht es nun darum, die erkannten Verschmutzungsquellen zu identifizieren und systematisch zu beseitigen. Reduzieren Sie die Verschmutzungsquellen nicht, wird es kaum möglich sein, den erarbeiteten Zustand nachhaltig zu sichern. Zu Recht werden die Mitarbeiter die Sinnhaftigkeit in Frage stellen, da sie wieder und wieder beschäftigt sein werden, dieselben Verschmutzungen zu beseitigen. Oft führt es sogar dazu, dass Reinigungstätigkeiten mit dem Tagesgeschäft kollidieren. Ganz nach dem Motto: „Sollen wir putzen oder Teile produzieren!“, wird nach und nach das Reinigen vernachlässigt. Also wenn Sie dies vermeiden wollen, bietet es sich an, systematisch die „Verursacher“ (z.B: Ölleckagen, Rollen, die spritzen, Staubentwicklungen durch Verschleiß usw.) zu eliminieren.

Des Weiteren soll in der Stufe 2 der Aufwand des Reinigens reduziert werden, indem schwer zugängliche Stellen identifiziert und optimiert werden. Dabei sollen z.B. aufwändige Einhausungen und Abdeckungen vereinfacht werden, so dass der Mitarbeiter kaum Zeit verliert, diese zu entfernen. Durch die Eliminierung der schwerzugänglichen Stellen soll einerseits die Machbarkeit der Durchführung der RKW-Pläne gewährleistet und anderseits die Akzeptanz bei dem Mitarbeiter gesteigert werden.

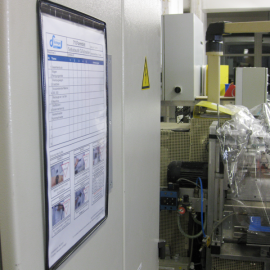

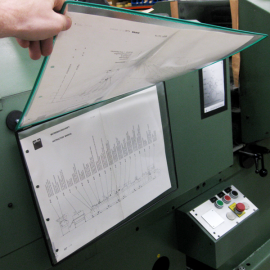

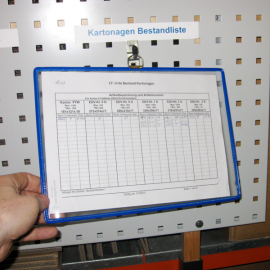

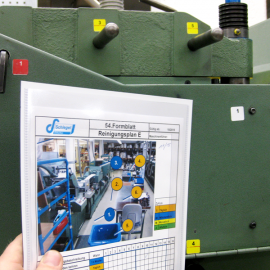

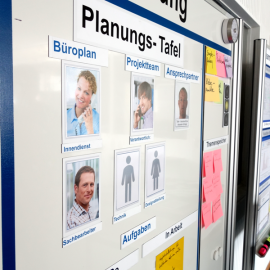

Stufe 3: Vorläufige Standards

In der dritten Stufe werden vorläufige Standards zur Reinigung und Wartung und Kontrolle erstellt. Dabei werden Reinigungspläne ausgearbeitet und Verantwortlichkeiten und Zyklen werden definiert. Durch klare und strukturierte RKW-Pläne soll die Abarbeitung und ihre Kontrolle ermöglicht werden.

So soll sichergestellt werden, dass die Nachhaltigkeit gewährleistet und zugleich die Eigenverantwortung gefördert wird.

In der Stufe 4 und 5 geht es einerseits nun um die Qualifikation und Befähigung der Mitarbeiter, die Reiningungs-, Inspektions- und Wartungstätigkeiten fachkundig durchzuführen und anderseits um die Vereinfachung dieser Tätigkeiten durch visuelle Hilfsmittel und die entsprechende Hinführung der Mitarbeiter zu einem eigenständigen Handeln.

Stufe 4: Schulung und Training

Nach der Grundsteinlegung werden nun in der vierten Stufe Erkenntnisse und Ergebnisse in Schulungen und Trainings aufgegriffen und an die komplette Mitarbeiterbelegschaft vermittelt, um einen gleichmäßigen Information- und Qualifikationsstandard zu gewährleisten. Das Ziel dieses Abschnitts ist es, alle Beteiligten anhand der Schulungs- und Trainingskonzepte so weit zu qualifizieren und zu befähigen, dass die definierten Tätigkeiten (Reinigung, Kontrolle und Wartung) ordnungsgemäß und korrekt durchgeführt werden können.

Die Qualifikations- und Trainingskonzepte können hier in folgende Punkte unterteilt werden: Grundlagenqualifikation, anlagenspezifische Qualifikation und Trainingspunkte und die Trainingsplanung. Hierzu können One Point Lessons / Wissensblitze zum Einsatz kommen.

Diese Trainingskonzepte steigern nicht nur die Fähigkeit der Mitarbeiter, die definierten Tätigkeiten fachgerecht durchzuführen, sondern steigern auch die Sensibilität und das Gespür der Werker für die eigenen Anlagen. Zusätzlich kann durch diese weiterführenden Schulungen meist auch die Flexibilität gesteigert werden.

Stufe 5: Start der autonomen Instandhaltung

Nach der Qualifizierung werden in der fünften Stufe, in Zusammenarbeit mit den Mitarbeitern und der Instandhaltung, die Übergabe der ausgearbeiteten Reinigungs-, Kontroll- und Wartungstätigkeiten (RKW) koordiniert.

Sehr oft erschwert die fehlende Transparenz und das Maschinenumfeld an den Anlagen (wie z. B. massive Abdeckungen, fehlende Kennzeichnungen und unzugängliche Bereiche) die ordnungsgemäße Durchführung der RKW-Tätigkeiten.

Die Stufe 5 zielt darauf ab, dass der Mitarbeiter somit in die Lage versetzt wird, schnellstmöglich, einfach und mit minimalstem Aufwand Abweichungen zu erkennen.

Um die Übergabe zu erleichtern, bietet es sich an, weitere Hilfestellungen mit und für das Bedienungspersonal zu erarbeiten. Sehr oft kommen hier visuelle Hilfsmittel zum Einsatz, die den Mitarbeiter bei der Durchführung unterstützen und/oder ihm seine Arbeit erleichtern.

Aus diesem Grund stehen in dieser Stufe auch folgende Themen im Fokus:

Wie kann man durch Hilfsmittel, Visualisierungen und Kombinationen der Tätigkeiten den Mitarbeiter in die Lage versetzen, Kontrollen durchzuführen und schnellstmöglich den Soll-Zustand mit dem Ist–Zustand abzugleichen.

Hierzu können zum Beispiel Füllstandsanzeige mit „Min und Max“- Anzeigen, durchsichtige Verkleidungen, oder Beschriftungen von Manometer usw. eingesetzt werden, um die Parameter für jeden Mitarbeiter deutlich und einfach erkennbar zu machen.

Zusätzlich bietet es sich an, die vorläufig definierten Standards zu überprüfen und eine mögliche Blockbildung durchzuführen, indem sinnvolle Kontroll-, Wartungs-, und Reinigungstätigkeiten zu überschaubaren Blöcken (Arbeitspaketen) zusammengefasst werden. Diese Blöcke ermöglichen in Zukunft die verbesserte Abarbeitung der Tätigkeiten während der täglichen Arbeit und vermindern so die Verschwendungen und Aufwände bei der Durchführung.

In den Stufen 6-7 werden durch gezielte Weiterentwicklungen die Abläufe optimiert und deren Systematik nachhaltig im Bewusstsein verankert. Ganz nach dem Motto: „Stillstand ist Rückschritt“ wird in diesen Phasen konsequent daran gearbeitet die Aufwände der definierten Tätigkeiten zu reduzieren, um den Aufwand der autonome Instandhaltung bei gleichbleibenden Ergebnis zu reduzieren.

Dies zielt darauf ab die Mitarbeiter stets zu sensibilisieren und führt infolgedessen bis hin zu einer tiefgreifenden Kulturveränderung bei allen Beteiligten.

Stufe 6: Reduktion des Aufwandes für die autonome Instandhaltung

In der sechsten Stufe geht es darum, sich intensiv mit den bestehenden Reinigungs-, Wartungs- und Kontrollplänen auseinanderzusetzen. Das Ziel ist hierbei eine systematische Reduktion des jeweiligen Aufwandes der Reinigungs-, Kontroll- und Wartungstätigkeiten bei gleichbleibender Qualität der Ergebnisse. Es hat sich herauskristallisiert, dass zum Beispiel durch die Reduzierung der Reinigungszeit (auch Putzen kostet Geld) auch Nebentätigkeiten reduziert werden können.

Ein positiver Aspekt ist, dass durch die Reduktion des Aufwandes die Akzeptanz bei den Mitarbeitern für das Konzept steigt. Auch hier gilt: „Das was mir das Leben leichter macht, das kann ich auch leichter akzeptieren!“ Dabei können Lösungen, wie ein zentrales Schmierungssystem, neue Reinigungsmittel oder -systeme zum Einsatz kommen.

Eine konsequente Umsetzung sorgt dafür, dass die Mitarbeiter auch nach längeren Zeiträumen nicht die Motivation am Reinigen und an den steigenden Wartungs- und Kontrolltätigkeiten verlieren. Leider kann man heute immer feststellen, dass diese Weiterentwicklungen und schrittweisen Verbesserungen oft nur spärlich durchgeführt werden und somit das erprobte System oft einschläft. Erzielte Ergebnis können so nicht nachhaltig gesichert werden und das Gesamtsystem wird schnell wieder in Frage gestellt.

Um diesem Trend entgegen zu wirken ist diese Stufe essentiell, um den Mitarbeiter zielführend durch die kontinuierliche Optimierung an den langfristigen Verbesserungsprozess heran zuführen.

Stufe 7: Von der autonomen Instandhaltung zum kontinuierlichen Verbesserungsprozess

In der siebten Stufe werden dann die Erfahrungen und Erkenntnisse in einen kontinuierlichen Verbesserungsprozess eingearbeitet. Ziel ist es hier, kontinuierlich immer ein Projekt zur Steigerung der Effizienz der autonomen Instandhaltung durchzuführen.

Zusatzinformationen

Durch die Clusterung der Arbeitsinhalte in die jeweiligen Stufen können einerseits durch Audits die Abarbeitung einfach überprüft und bestätigt werden und andererseits Erfolge aufgezeigt und die Motivation gesteigert werden.

Zusätzlich wird die zeitliche Ablaufplanung der flächendeckenden Einführung vereinfacht.

In Folge sollen durch die intensive Integration, die Mitarbeiter hingeführt und weiter geschult, um nachhaltig zur Aufrechterhaltung des optimalen Maschinenzustandes beitragen zu können.

Dabei befasst man sich systematisch mit der Erfassung, Verbesserung, Erleichterung und Standardisierung der Reinigungs-, Kontroll- und Wartungstätigkeiten, die von den Mitarbeitern schlussendlich eigenständig durchgeführt werden können.

Oft wird dies fehlinterpretiert, in dem gedacht wird, dass der Mitarbeiter alle Instandhaltungstätigkeiten einer Maschine in Zukunft übernehmen soll. Vielmehr geht es jedoch darum, durch die intensive Zusammenarbeit zwischen Produktionsmitarbeiter und Instandhaltung die systematisch erarbeiteten, sinnvollen und „machbaren“ Aufgaben an den Mitarbeiter zu übergeben und ihn so aktiv in die Verantwortung zu nehmen.

In machen Firmen macht es auch Sinn, diese einzelnen Schritte in Reifemodelle zu untereilen und so mehrmals auch die grundlegenden Stufen zu durchlaufen, jeweils mit anderem Fokus.

Folgende Reifegrade könnten hier angeführt werden: Einführung, Stabilisierung und Entwicklung.

Durch verschiedene Reifegrade wird auch allen Beteiligten deutlich, dass es nicht nur eine einmalige Abarbeitung der Stufen ist und „das war es dann!“, sondern dass die autonome Instandhaltung ein weiterer Schritt auf dem Weg zur handlungsfähigen Organisation ist.

Ziele

Die methodische Vorgehensweise der autonomen Instandhaltung führt schrittweise unter aktiver Einbindung aller Mitarbeiter zur Verbesserung der Prozessstabilität, Anlagenverfügbarkeit und zur Aufrechterhaltung des optimalen Maschinenzustandes.

Die Erfahrungen haben gezeigt, dass durch die intensive Einbindung der Mitarbeiter in den Prozess der Maximierung der Anlageneffizienz durch die Reduktion aller Verluste, folgende weitere Ziele realisierbar sind:

- Verbesserung und Sicherung des Grundzustandes der Anlage

- Ordnung, Sauberkeit und Sicherheit an den Anlagen verbessern

- Vermeidung von Verschmutzungsquellen

- Eliminierung der Mängel und Störungen an der Anlage

- Anlagenspezifische Qualifikation und Erweiterung der Bedienfähigkeiten der Mitarbeiter

- Befähigung und Qualifikation der Mitarbeiter

- Schärfung des Problembewusstseins der Mitarbeiter

- Verantwortungsübernahme und gesteigerte Identifikation der Mitarbeiter mit den Anlagen

- Unterstützung der Sicherung der Prozessstabilität

- Schnellere Behebung von Kleinststörungen

- Entlastung der Instandhaltung durch weniger Einsätze bei Kleinsttätigkeiten

- Aktives Treiben des Verbesserungsprozesses von der Mitarbeiterseite aus

Durch die Einbindung der Mitarbeiter vor Ort können deren gewonnene Erfahrungen und Erkenntnisse aus der täglichen Arbeit zusätzlich in den Verbesserungsprozess einfließen.

Intensive Trainingsmaßnahmen und Schulungen qualifizieren die Mitarbeiter zusätzlich und führen dazu, dass bei konsequenter Umsetzung das Bewusstsein der Mitarbeiter gesteigert wird und so Probleme, Mängel und Störungen frühzeitig erkannt und gemeldet werden. Dies fördert ein proaktives Verhalten der Maschinenbediener.

Die Praxis zeigt, dass durch die autonome Instandhaltung die Instandhaltung / Technik sich mit anderen Themen, wie dier geplante Instandhaltung, der Beseitigung der Schwerpunktverluste und der Verbesserung der internen Abläufe intensiver auseinandersetzen kann.

Hierzu bietet die autonome Instandhaltung eine methodische Vorgehensweise.

Vorgehensweise

Hierzu bietet der Methodenbaustein „autonome Instandhaltung“ eine systematische Vorgehensweise, die durch klare und eindeutige Arbeitspakete besticht.

Die ersten sieben Schritte befassen sich mit der Vorbereitung der Einführung der autonomen Instandhaltung. Auch hier gilt: „Eine gute Vorbereitung bildet den Grundstein für die erfolgreiche Einführung, erhöht die Umsetzungsgeschwindigkeit und steigert so die Motivation aller Beteiligten.

24 Schritte zur systematischen Einführung der autonomen Instandhaltung:

Die Schritte 1 bis 7 befassen sich mit der Vorbereitung der Grundreinigung und dem Start der autonomen Instandhaltung:

Schritt 1: Kommitment

Sicherung des Kommitments des Topmanagements zur Einführung des Methodenbausteins „autonome Instandhaltung“. Dabei sollte vorab bereits abgeklärt werden, welche Ressourcen (Man-Power und Budget) zur Verfügung stehen, um den Umfang der Aktionen einschätzen zu können. Hierzu kann es in manchen Fällen sehr hilfreich sein mit einer Vorab-Informationsveranstaltung den Kommunikationsfluss im Unternehmen zu fördern und den Grundstein für die Akzeptanz zu schaffen.

Schritt 2: Auswahl der Anlagen

Hierbei empfiehlt es sich die Anlagen zu priorisieren und einzelne Schwerpunktanlagen herauszugreifen.

Um schnelle Erfolge greifbar aufzuzeigen, bieten es sich an die Taktgeber und die Engpassanlagen auszuwählen. Auch wenn es oft sehr schwierig ist, sich an Engpassanlagen die Zeit zu nehmen einen Workshop durchzuführen, sind es genau diese Anlagen, an den die Aktivitäten am meisten Wirkung zeigen. Meist lassen sich die Erfolge sowie mögliche notwendige Investitionen an diesen Anlagen am besten rechnen. Beachten Sie bei der Auswahl: „Jede eingesparte Minute an einer Engpassanlage ist eine eingesparte Minute im ganzen Unternehmen!“.

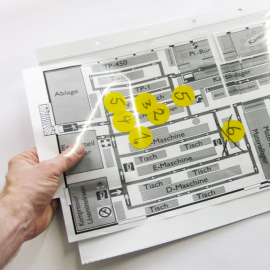

Schritt 3: Festlegung des Pilotbereichs

Nachdem die Anlage ausgewählt wurde, gilt es nun diesen Bereich als Pilotbereich festzulegen. Hierzu bietet es sich an, vorab eine Machbarkeitsstudie mit Verantwortlichen des Bereichs und Instandhaltern durchzuführen, um mögliche Unwegsamkeit und Hindernisse zu identifizieren. Wenn es keine Hindernisse gibt, dann geht es mit Schritt 4 weiter.

Schritt 4: Allgemein Vorbereitung des Kick-Offs

Hierbei sollten folgende Punkte im Fokus stehen:

• Es muss geklärt werden, was die Ziele der Aktion sind

• In Folge sollte diese Information hinsichtlich Ziele, Umfang und Vorgehensweise gut und transparent kommuniziert werden

• Hierzu gilt es auch schon einen fixen Termin für die Initialreinigung frühzeitig zu fixieren und zu kommunizieren

Schritt 5: Vorbereitung der Initialreinigung

Hier hat es sich als Vorteilhaft herausgestellt, mit den Verantwortlichen und der Instandhaltung nochmals mindestens einen Monat im Voraus eine Vorab-Begehung vor Ort durchzuführen, um eine optimale Vorbereitung zu gewährleisten.

Bei der Begehung sollen einerseits die Verantwortlichen abklären, welche Hilfsmittel am Tag der Reinigung bereitgestellt werden müssen (die richtigen Reinigungsmittel, Reinigungsgeräte, usw.) und wer diese Vorbereitung der Reinigungsmittel übernimmt. So sollen sich auf der anderen Seite die Instandhalter und Techniker bei dem Rundgang ein Bild verschaffen, welche möglichen Reparaturen und Mängelbeseitigungen an dem Tag der Initialreinigung durchgeführt werden können. Dies ermöglicht auch für die Instandhaltung eine optimale Vorbereitung aller Ersatzteile, Schmiermittel, Ersatzschläuche, Dichtungen und sonstige Hilfsmittel.

Die Erfahrungen aus der Praxis zeigen, dass der spürbare Erfolg und die damit verbundene Begeisterung sehr stark davon abhängen, wie viele Maßnahmen sofort an dem Tag der Initialreinigung abgearbeitet werden können. Ziel ist es, dass möglichst viel vorbereitet werden kann und somit am Tage der Initialreinigung einer schnellen Umsetzung nichts mehr im Wege steht. Durch die gute Vorbereitung wird der Tag zum Erlebnis.

Schritt 6: Abklärung der Initialreinigung

Hierbei sollte geklärt werden, wer was wann macht und wer für die Durchführung benötigt wird.

Zum Abschluss der Vorbereitung gilt es, die Teilnehmer für die Veranstaltung frühzeitig offiziell einzuladen.

Als positiven Effekt hat sich immer wieder herauskristallisiert, wenn hierzu auch die Führungskräfte und das Management zum Mitwirken eingeladen werden. Durch die aktive Beteiligung des Managements wird die Wertschätzung gefördert und die Wichtigkeit der Aktion aufgezeigt.

Zusätzlich sollten in diesem Schritt abgeglichen werden, ob die Teilnehmer in der Lage sind (sowohl von den Fähigkeiten, wie auch von der notwendigen Qualifikation), die notwendigen Tätigkeiten ordnungsgemäß durchzuführen. Beachten Sie hierzu auch mögliche Einschränkungen, Gefahrenstellen und Themen rund um die Arbeitssicherheit. (Wer darf was? Wer braucht noch Unterweisungen).

In Folge empfiehlt es sich vorab abzuklären, wie mit der „verlorenen“ produktiven Zeit umgegangen wird. Es ist davon abzuraten, durch postwendende Zusatzarbeit der gleichen Mitarbeiter, den Produktionsausfall im Feierabendbereich oder am Wochenende wieder rein zu arbeiten. In vielen Fällen führt dies bei vielen Mitarbeitern zu einem erheblichen Dämpfer in der Motivation.

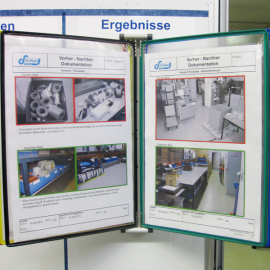

Schritt 7: Verifizierung und Dokumentation der Ausgangssituation

Es hat sich in der Vergangenheit herausgestellt, dass es sehr von Nutzen ist, im Voraus sowohl durch Ist-Fotos die Ausgangssituation festzuhalten, wie auch Zahlen, Daten und Fakten transparent darzustellen. Dies ermöglicht in Zukunft, dass die Verbesserungen und Erfolge eindeutig dargestellt werden können und der Fortschritt für alle Beteiligten greifbar abgebildet werden kann.

Ein weiterer Punkt ist, dass so der Bereich in die Lage versetzt wird, die Wirksamkeit der AIH nachzuvollziehen.

Die Schritte 8 bis 12 befassen sich mit der aktuellen Grundreinigung und deren Erhalt.

Schritt 8: Durchführung der Initialreinigung (AIH - Stufe 1)

Erklären Sie vor Beginn der Initialreinigung die Hintergründe und Ziele der Aktion. Bei der Initialreinigung ist drauf zu achten, dass allen Beteiligten im Vorhinein klare Aufgabenfelder zu gewiesen werden. Erfahrungen aus der Praxis haben auch gezeigt, dass es hilfreich ist, durch eine kurze Schulung die Mitarbeiter und Führungskräfte für das Thema zu sensibilisieren und das Verständnis für die jeweiligen Aufgaben während der Initialreinigung zu schärfen. Denn, wie sie ja wissen, geht es bei der Grundreinigung nicht nur um die Reinigung der Anlage, sondern um das Erkennen von Mängeln.

Während der Durchführung ist zu beachten, dass ganz nach dem Motto „Reinigen ist Prüfen“ stets alle entdeckten Mängel (Leckagen, Beschädigungen usw.) sofort erfasst und gesammelt werden. Ziel ist es, möglichst viele der erkannten Mängel sofort durch die Instandhaltung und Beteiligten abzuarbeiten. Zusätzlich bietet es sich an, dass die Instandhaltung die Verschleißteile überprüft und gegebenenfalls wechselt.

Nach der Fertigstellung der Grundreinigung empfiehlt es sich, Fotos des Soll-Zustand zu machen und mit den Mitarbeitern einen ersten vorläufigen Reinigungsplan zu erarbeiten. So kann erst mal provisorisch der erreichte Soll-Zustand für die nächste Zeit gewährleistet werden.

Schritt 9: Einführung des Mängelkartensystems

Nach der Grundreinigung empfiehlt es sich, schnellst möglich ein Mängelkartensystem einzuführen. Mit Hilfe des Mängelkartensystems können noch nicht abgearbeitete Tätigkeiten aus der Grundreinigung systematisch dargestellt und in Folge abgearbeitet werden. Zusätzlich bietet das Mängelkartensystem den Mitarbeitern die Möglichkeit, weitere zukünftig erkannte Mängel und Verschmutzungsquellen aufzunehmen.

Somit bietet das Mängelkartensystem den Mitarbeitern die erste Möglichkeit und den Rahmen, aktiv am kontinuierlichen Verbesserungsprozess teilzunehmen.

Schritt 10: Auditierung der Stufe 1

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 1 und implementieren Sie einen Auditzyklus. Beachten Sie, dass die Auditkriterien für alle sprechend und selbsterklärenden sind (z.B. Was heißt sauber?). Durch die Auditierung soll einerseits der Ist-Zustand mit dem Soll-Zustand abgeglichen werden, um mögliche Abweichungen zu erkennen und andererseits soll durch das Audit die Wichtigkeit des Themas hervorgehoben werden.

Bei der Auditdurchführung ist auf zwei Sachen zu achten:

- Bei Abweichungen müssen Maßnahmen und ggf. Hilfestellungen eingeleitet werden

- Der Aufwand des Audits sollte minimal sein (ein möglicher Zielwert sieht hier zwischen 1- 5 Minuten vor)

Schritt 11: Einführung AIH - Stufe 2

Direkt nach der Grundreinigung und der Beseitigung der ersten Mängel geht es nun darum, nicht abgearbeitete Verschmutzungsquellen zu bearbeiten und unerkannte Verschmutzungsquellen aufzudecken und zu beseitigen.

Ziel ist es hierbei, die wiederkehrende Verschmutzung auf ein Minimum zu reduzieren. Versuchen Sie in diesem Schritt möglichst viele Verursacher der Verschmutzungen zu eliminieren. Können Sie die Verursacher nicht oder nur teilweise eliminieren, so versuchen Sie die Verschmutzungsquellen einzudämmen (z.B. Einhausung, Spitzschutz, zusätzliche Abflüsse usw.)

Zusätzlich sollten in dieser Phase alle offenen Mängel bearbeitet werden, um dadurch die anfängliche Begeisterung hoch zu halten.

Ein weiteres Handlungsfeld in Stufe 2 ist das Entdecken und Beseitigen von schwer zugänglichen Stellen im Bereich der Reinigung, Kontrolle und Inspektion. Durch dieses Handlungsfeld soll verhindert werden, dass der Mitarbeiter durch bauliche und anlagenbedingte Konstruktionen verhindert wird, seine Reinigungstätigkeiten ordnungsgemäß durchzuführen.

Beachten Sie auch den Aufwand der durch schwerzugängliche Reinigungsstellen entsteht.

Aus diesem Grund bietet es sich an, mit den Mitarbeitern und der Instandhaltung die Anlage gemeinsam hinsichtlich schwerzugänglicher Stellen abzusuchen und gegebenenfalls die entdeckten Stellen zu optimieren (z.B. Einsatz von Schnellverschlüssen bei Abdeckungen, Sichtfenster, Aussparungen im Gehäuse, Einsatz einheitlicher Verschraubungen usw.)

Schritt 12: Anpassung der vorläufigen Reinigungspläne an die beseitigten Verschmutzungsquellen

Die Schritte 13 bis 18 befassen sich mit der Ausarbeitung der Standards und deren Kommunikation, dem Training und der Durchdringung.

Schritt 13: Auditierung der Stufe 2

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 2 und implementieren Sie den Auditzyklus.

Schritt 14: Aufbau und Festlegung weiterführender Standards (AIH – Stufe 3)

Hier bei geht es nun darum im ersten Schritt abzuklären, welche Reinigungs-, Wartungs-, und Inspektionstätigkeiten zielführend vom Mitarbeiter übernommen werden können. Hierzu empfiehlt es sich, in Zusammenarbeit mit der Instandhaltung und den Beteiligten nun diese Tätigkeiten zu identifizieren und in die Reinigungs- Wartungs- und Inspektionsplänen mit aufzunehmen.

Schritt 15: Einsatz geeigneter Hilfsmittel zur Unterstützung der Befähigung

In diesem Schritt geht es nun darum zu überprüfen, welche Hilfsmittel notwendig sind, um den Mitarbeiter in die Lage zu versetzen, effizient die Reinigungs-, Wartungs- und Inspektionsplänen abzuarbeiten.

Ganz nach dem Motto: „Ein Bild sagt mehr als Worte!“ hat sich in der Praxis der Einsatz visueller Hilfsmittel (z.B. Manometerbeschriftungen, Füllstandsanzeigen usw.) und Trainingspunkte (z.B. Wartungspunktekarte, One-Pager, Kurzanweisungen usw.) als erfolgreich erwiesen.

Dabei ist zu beachten, dass es sich anbietet, unternehmensweite Standards einzuführen.

Schritt 16: Auditierung der Stufe 3

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 3 und implementieren Sie den Auditzyklus.

Nach der Einführung besteht die Möglichkeit, den Piloten auszurollen.

Je nach Anzahl der Maschinen muss man Umfang, Vorteile und Nachteile abwiegen.

Schritt 17: Einführung AIH - Stufe 4

Aufbau und Durchführung von gezielten Schulungen und Trainings zu Qualifikation der Maschinenbediener. Im Fokus stehen bei diesem Punkt das gezielte Training und die Weiterbildung der Beteiligten.

Auf der einen Seite soll gewährleistet werden, dass der Mitarbeiter befähigt wird, die RKW-Tätigkeiten ordnungsgemäß durchzuführen. Auf der anderen Seite soll die Fähigkeit des Mitarbeiters im Umgang mit der Anlage und das generelle Verständnis gesteigert werden, um so das Mitarbeiterpotential optimal nutzen zu können.

Oft teilt sich die Qualifikation und das Training in folgende Themenschwerpunkte auf: Grundlagenqualifikation, anlagenspezifische Qualifikation und Trainingspunkte und Trainingsplanung:

Schritt 18: Auditierung der Stufe 4

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 4 und implementieren Sie den Auditzyklus.

Die Schritte 19 bis 24 befassen sich mit der Optimierung der ausgearbeiteten TPM Standards und deren Aufwand, so wie mit dem kontinuierlichen KVP Prozess.

Schritt 19: Einführung AIH – Stufe 5

Systematische Betrachtung aller Reinigungs- Wartungs- und Inspektionstätigkeiten hinsichtlich Übertragbarkeit auf den Anlagenbediener. Es wird mit der Instandhaltung überlegt, welche Schritte notwendig sind, damit der Mitarbeiter in die Lage versetzt wird, weitere Tätigkeiten im Umfeld der RKW-Tätigkeiten zu übernehmen. Hierzu können weitere visuelle Aktivitäten (z.B: durchsichtige Maschine) zum Einsatz kommen.

Schritt 20: Auditierung der Stufe 5

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 5 und implementieren Sie einen Auditzyklus.

Schritt 21: Einführung der AIH Stufe 6

Betrachten Sie die Reinigungs- Wartungs- und Inspektionstätigkeiten die vom Maschinenbediener durchgeführt werden mit dem Ziel diese Zeiten zu halbieren. Suchen Sie in diesem Schritt nach neuen Technologien und Verbesserungsansätzen (z.B. Zentralschmierung usw.).

Ganz nach dem Motto „Reinigung ist auch Verschwendung“ sollen in diesem Schritt die Nebenzeiten reduziert werden ohne die Qualität der Ausführung zu reduzieren. Zusätzlich können hier Themen, wie die Blockbildung der Reinigungsaktivitäten mit eingebracht werden, um sowohl geplante, wie auch ungeplante Maschinenstillstände optimal nützen zu können.

Schritt 22: Auditierung der Stufe 6

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 6 und implementieren Sie den Auditzyklus.

Schritt 23: Einführung der AIH Stufe 7

Einführung des KVP – Prozesses. Sichern Sie durch regelmäßige Projekte zur Verbesserung der AIH Begeisterung für das Projekt.

Schritt 24: Auditierung der Stufe 7

Erarbeiten Sie mit den Mitarbeitern Auditkriterien für die Stufe 7 und implementieren Sie einen Auditzyklus.

Tipps und Kniffe

Beim Beginn eines Projektes bietet es sich an, eine Pilotanlage, am besten eine Engpassanlage, auszuwählen und an dieser die ersten Standards umzusetzen. Durch Verbesserungen können schnell greifbare Erfolge für den Gesamtunternehmenserfolg erzielt werden. Eine gewonnene Stunde an einer Engpassanlage ist eine gewonnene Stunde für das ganze Werk.

Untersuchen Sie in regelmäßigen Abständen die Zyklen der Reinigungs--, Kontroll- und Wartungsaktivitäten, denn nichts ist demotivierender als Zyklen, die konsequent eingefordert werden, aber nicht notwendig sind. Auch hier gilt, es darf nichts verschwendet werden und so muss man sich schrittweise an das Optimum herantasten. Auch dies ist ein kontinuierlicher Verbesserungsprozess.

Nach dem Sie die ersten Stufen der autonomen Instandhaltung absolviert haben, bietet es sich auch in Stufe 5 an, einzelne Reinigungs-, Wartungs- und Kontrolltätigkeiten zu sinnvollen kleinen Blöcken (Blockbildung) zusammenzufassen. Sind die Blöcke klein genug und das jeweilige Reinigungsmaterial vor Ort, können sogar Stillstandszeiten im laufenden Betrieb (z.B. geplante Stillstands- wie auch ungeplante Störzeiten) von den Mitarbeitern genutzt werden. Mitarbeiter müssen so nicht mehr krampfhaft nach Arbeit suchen, um beschäftigt auszusehen, sondern können z.B. Reinigungstätigkeiten nach vorne ziehen. So kann nach und nach die „klassische Freitagnachmittags-Reinigungszeit“ reduziert und produktiv genutzt werden, ohne dass die Reinigung auf der Strecke bleibt.

Vor Beginn der Einführung der Stufe bietet es sich an, einen Kommunikations- und Schulungstag durchzuführen, um bereits im Vorfeld die Mitarbeiter klar und ganzheitlich zu informieren. Dies ist sowohl der erste Schritt für ein ganzheitliches Verständnis in der Mannschaft, wie auch ein Unterbinden des „unkontrollierten Flurfunks“ in der Startphase.

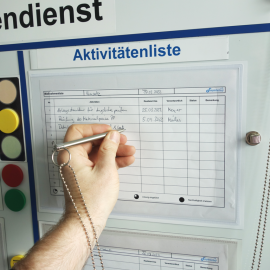

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

2-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

Zu den Zielen von TPM gehören die Reduzierung von Maschinenstillständen, die Senkung der Wartungskosten, die Verbesserung der Anlagenleistung und die Steigerung der Mitarbeiterbeteiligung.

Die autonome Instandhaltung kann von Mitarbeitern selbstständig durchgeführt werden. Zu ihren Tätigkeiten gehören Routineaufgaben wie Inspektionen, Reinigungen, Schmiertätigkeiten und kleinere Reparaturen.

Autonome Instandhaltung fördert die Reduzierung von ungeplanten Ausfällen und trägt zur Erhöhung der Anlagenverfügbarkeit bei. da kleinere Probleme rechtzeitig erkannt werden.

Die Effektivität kann durch Kennzahlen wie Ausfallzeiten, Reaktionszeiten und den Zeitraum der Anlagenverfügbarkeit gemessen und verbessert werden.

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)