5S Methode

5S Methode - 5 Schritte zur Ordnung am Arbeitsplatz

Mit der 5S-Methode (oder 5A-Methode im deutschen Sprachgebrauch) werden Grundbedingungen zur Schaffung und Einhaltung eines organisierten, strukturierten und sauberen Arbeitsplatzes geschaffen.

Innerhalb von fünf Stufen (1.Sortiere aus! 2.Stelle hin! 3.Säubere! 4.Standardisiere! 5.Schaffe Bedingungen zur Einhaltung!) wird der Arbeitsplatz grundlegend organisiert und strukturiert, um ein leistungsfähiges Arbeitsumfeld ohne Verschwendungen zu schaffen. Sowohl im Büro als auch in der Werkstatt. Finden Sie hier Wissenswertes und Ansätze zu 5S.

Alles Wissenswerte zur 5S Methode bei der Anwendung

Praxiswissen, Tipps, Videos und Beispiele: Registrieren Sie sich unverbindlich und kostenlos und erfahren Sie in den nachfolgenden Abschnitten mehr über den Grundgedanken zur Einführung der 5S-Methode im Unternehmen und erhalten Sie Zugriff auf weiterführende Informationen, auf methodisches Fachwissen und praktische Beispiele, Tipps und Anregungen rund um die 5S Methode.

Werden Sie Teil der Simplefactory-Community!

Einblicke in die 5S Methode

Die 5S Methode ist altbekannt, jedoch ist die 5S Methode immer noch ein Dauerbrenner. Warum? Als Einstiegsmethode in den Verbesserungsprozess bietet Sie die Grundlage für effizientes Arbeiten in allen Bereichen des Unternehmens. Mit Hilfe der 5S Methode werden durch Ordnung, Sauberkeit und Struktur die elementaren Verschwendungen, wie z.B. Suchzeiten, in Angriff genommen.

In 5 Schritten mit der 5S Methode zum Erfolg und was dahinter steckt:

1. Schritt: Sortiere aus

2. Schritt: ...

Erfahren Sie mehr zur 5S Methode hier.

Blogbeiträge und News für 5S

5S Wagen ohne Schubladen

Ein 5S Werkzeugwagen ohne Schubladen? Das sind die Vorteile!

28.06.2024

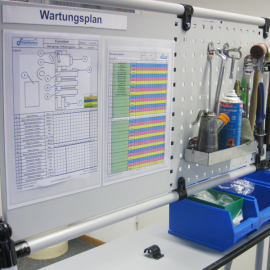

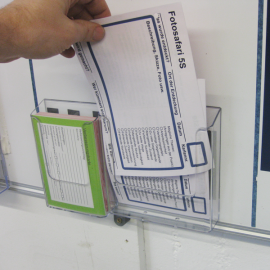

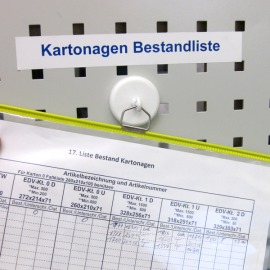

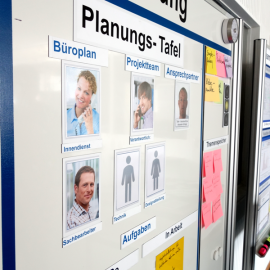

5S-Routine-Tafel aufbauen

5S-Routine Tafel zur Aufrechterhaltung der Ordnung nach dem Aufräumen

25.03.2024

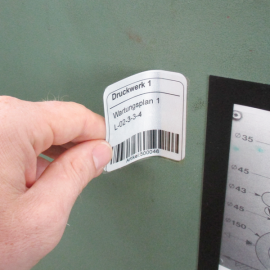

Magnetetiketten fürs 5S Büro

5S funktioniert auch im Büro mithilfe von magnetischen Beschriftungen

19.02.2024

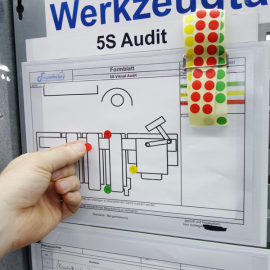

5S Audit für 5S-Standards

Das 5S Audit stellt sicher, dass die 5S Standards einhalten werden

09.01.2024

7 Verschwendungsarten am PC

Diese 7 Verschwendungsarten gilt es am PC-Arbeitsplatz zu vermeiden

22.09.2023

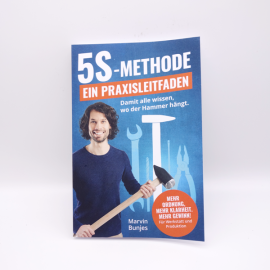

5S-Buch von Marvin Bunjes

5S-Praxisleitfaden mit Konzepten und Denkanstößen von Marvin Bunjes

14.06.2023

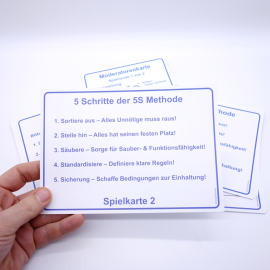

5S: Spiel statt Theorie

So fördern Sie spielerisch das Verständnis für 5S

25.12.2022

5S Tipp: Ordner sicher lagern

Mit diesem 5S Kurztipp lagern Sie Ordner sicher & griffbereit

07.12.2022

5S ist mehr als Werkzeugtafel

Die 5S Methode lässt sich auch für andere Bereiche nutzen

12.09.2022

5S Standard - Fehlersuchbilder

Sehen Sie schnell Abweichungen am Arbeitsplatz mit 5S Fehlersuchbildern

29.04.2022

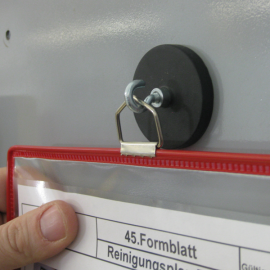

5S Reinigungswagen erstellen

Mit 5S Reinigungswagen haben Sie alle Reinigungsmittel immer vor Ort

01.12.2021

5S auf dem Datenlaufwerk

Erstellen Sie mit 5S Logische Ordnerstrukturen auf dem Datenlaufwerk

02.11.2021

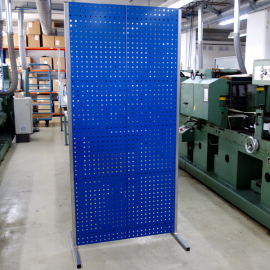

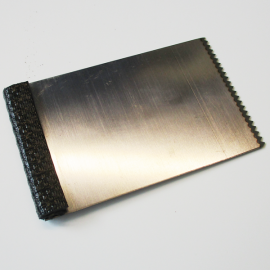

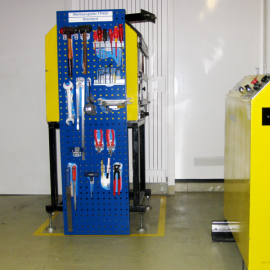

Werkzeuge am Shadowboard

Einfache Hilfsmittel für das Anbringen von Werkzeugen am Shadowboard!

30.09.2021

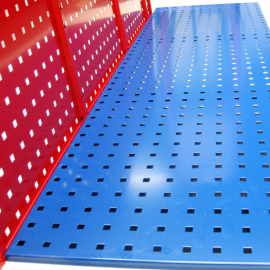

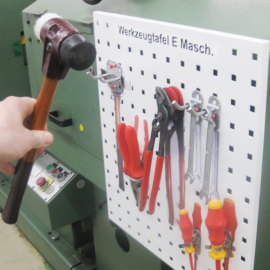

5S Werkzeugtafel gestalten

Einfacher Weg zur Gestaltung der eigenen 5S Werkzeugtafel

09.06.2021

Videos rund um die 5S Methode

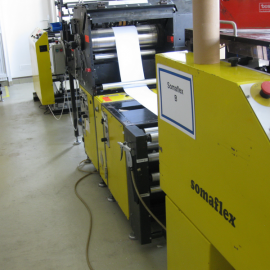

5S in der Produktion

Einfache Erklärung der 5S Methode für die Produktion

03.07.2021

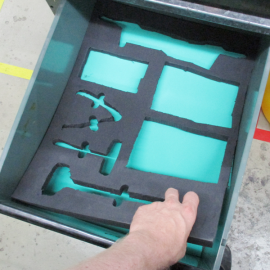

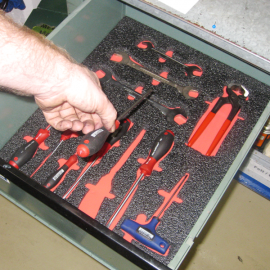

5S Schaumstoff für Schubladen

Werkzeuge im Rahmen von 5s in Schubladen übersichtlich anordnen

14.06.2022

Werkzeugtafel & Shadowboard

Gestalten Sie eine individuelle 5S Werkzeugtafel mit Shadowboard

24.02.2022

5S Reinigungswagen im Video

So erstellen Sie selbst einen professionellen 5S Reinigungswagen

18.10.2021

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über 5S Methode zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung:

5S ist eine Methode zur Schaffung und Einhaltung der Grundbedingungen eines organisierten, strukturierten und sauberen Arbeitsplatzes. So können Verschwendungen vermieden und ein leistungsfähigeres Umfeld geschaffen werden.

Durch die strukturierte Vorgehensweise von 5S (kommt aus dem Japanischen – Seiri -Sortiere aus! Seiton-Stelle hin! Seiso-Säubere! Seiketsu-Standardisiere! Shitsuke-Schaffe Bedingungen zur Einhaltung!) werden die Arbeitsplätze schrittweise gemeinsam mit allen Mitarbeitern von unnötigen Gegenständen befreit, die notwendigen und funktionsfähigen Gegenstände optimal angeordnet, der Arbeitsplatz strukturiert und durch Standards die Aufrechterhaltung des optimalen Zustandes sichergestellt.

Durch die bessere Anordnung des Arbeitsbereiches wird die Basis für mehr Leistungsfähigkeit geschaffen; Suchzeiten oder Wegezeiten signifikant reduziert. Erfahrungen zeigen des Weiteren, dass die optimierten Grundbedingungen zu deutlich weniger Fehlfunktionen im Prozess und an den Anlagen führen.

Vorwort - Einführung:

Stetig steigen die Qualitätsansprüche an Produkte. Um diesen Ansprüchen gerecht zu werden, müssen wir uns fragen: „Was können wir tun, damit die Mitarbeiter und Angestellten Bestleistungen erbringen können?“ Eine Antwort auf die Frage lautet: Optimale Ausgangsbedingungen schaffen – und damit ist der Arbeitsplatz gemeint.

Allzu häufig finden sich Arbeitsplätze in Unternehmen, die alles andere als optimal gestaltet sind. Dabei gibt es nahezu unendlich viele Möglichkeiten, was an einem Arbeitsplatz nicht ideal sein kann: Zu viele oder zu wenige Werkzeuge und falsche Arbeitsmittel führen häufig zu unnötigen Such-, Zugriffs-, Absprache- und Wegezeiten und reduzieren somit die Produktivität.

Trotz der hohen Ansprüche sind heutzutage viele unserer Werkbänke immer noch von dem Prinzip des „Sammlers und Jägers“ geprägt und ähneln oft mehr einem „Ramsch-Laden“ als einem modernen Arbeitsplatz im 21. Jahrhundert.

Teilweise ist es erschreckend, wie wenig Aufmerksamkeit dem organisatorischen Umfeld, den Nebentätigkeiten und den damit verbundenen Verlusten am Arbeitsplatz gewidmet wird.

Oftmals scheint der Aufwand geringer zu sein, einen technischen Prozess zu verbessern, als die gefestigten Gewohnheiten eines Mitarbeiters zu ändern. In der Tat ist das eine Herausforderung, die es nicht zu unterschätzen gilt. Mit der Top-Down-Methode ist das nicht schaffen (Sie machen das jetzt so, weil ich das sage!).

Aber wie lange können wir noch solche verschwendungsbehafteten Arbeitsplätze und Umfelder akzeptieren?

Ausgangssituation:

Die Methodik 5S ist in fast jedem Unternehmen bekannt und wird häufig angewendet. Jedoch mangelt es oft an dem durchgängigen Verständnis für die Wichtigkeit und Konsequenz bei der Sicherung der Nachhaltigkeit.

Meist wird darunter nur eine einmalige Aufräum-Aktion nach dem Motto „Schöner Wohnen“ verstanden. Durch solche Hau-Ruck-Aktionen können zwar erste Erfolge erzielt, diese aber nicht langfristig gesichert werden.

Nicht selten werden diese Aktionen sowohl von den Mitarbeitern als auch von den Führungskräften belächelt, weil fehlendes Verständnis und eine gewisse Unprofessionalität bei der Umsetzung die konsequente Aufrechterhaltung des erreichten, sauberen und strukturierten Zustandes erschweren. Das führt sogar soweit, dass die erarbeiteten Aktionen nach und nach in Vergessenheit geraten und der alte Zustand sich wieder einstellt

Bei der Suche nach Ausreden, wird oft wie folgt argumentiert: „Wir haben keine Zeit zum Putzen. Sollen wir produzieren oder putzen! Wenn wir eine feste Zeit hätten, ja dann, wäre alles sauberer!“

Dabei besteht 5S aus weitaus mehr als nur einem einmaligen Aufräumen des Arbeitsumfelds;

Vor allem wenn bedacht wird, dass Erfahrungen immer wieder zeigen, dass bis zu 14 Prozent der produktiven Zeit durch organisatorische Verluste verschwendet wird. Die Macht der „kleinen Dinge“ wird allzu oft unterschätzt. Immerhin hat die Auswertung zahlreicher Daten ergeben: Nahezu ein Drittel aller Fehlfunktionen entstehen durch mangelnde Sauberkeit (von Leckagen bis hin zu Verschleppung von Ablagerung über die ganze Maschine) und Verunreinigungen (zum Beispiel verdreckte Sensoren, Lichtschranken, Filter oder ähnliches).

Vielmehr muss verstanden und akzeptiert werden, dass Sauberkeit und Ordnung kein Selbstzweck ist.

Theoretische Grundlagen:

5S ist eine Methodik, die sich in der Theorie in fünf Schritte zur optimalen Gestaltung eine leistungsfähigen Arbeitsplatzes unterteilt.

Die 5S stehen für die folgenden Arbeitspakete:

- 1S-Sortiere aus

- 2S-Stelle hin

- 3S-Säubere

- 4S-Standards

- 5S-Selbstdisziplin

Dadurch rücken folgende Themen in den Fokus: Ordnung, Sauberkeit, Struktur, Arbeitssicherheit und Ergonomie.

Durch die strukturierte Vorgehensweise von 5S wird gemeinsam mit den Mitarbeitern der Arbeitsplatz von unnötigen Gegenständen befreit, die notwendigen und funktionsfähigen Gegenstände optimal angeordnet, der Arbeitsplatz strukturiert und durch Standards die Aufrechterhaltung des optimalen Zustandes ermöglicht.

Durch die Methodik wird die Grundlage für eine verbesserte Arbeitsplatzgestaltung hinsichtlich Arbeitssicherheit, Ergonomie und Effizienz geschaffen.

Durch die „Einfachheit“ der Methodik können bei diesem Schritt die Mitarbeiter in die Arbeitsplatzgestaltung intensiv mit einbezogen werden. Dabei sollen gemeinsame Standards entwickelt werden, die das Arbeitsumfeld eines jeden Mitarbeiters bestimmen.

Unsere Erfahrung hat gezeigt, dass neben der systematischen Herangehensweise auch die frühzeitige Einbindung aller Mitarbeiter entscheidend zum Erfolg von 5S beiträgt.

5S bildet zudem die Basis für einen KVP-Prozess: Denn durch das 5S Verstehen werden die ersten Gedanken des KVP in den Köpfen der Mitarbeiter verankert.

Ziele:

Das Ziel der 5S Methode ist die Schaffung und Aufrechterhaltung der Grundbedingungen eines strukturierten, organisierten, und sauberen Arbeitsplatzes. Dadurch werden Verschwendungen vermieden und ein leistungsfähigeres Umfeld kann aufgebaut werden.

Des Weiteren sollen hierzu folgende Ziele erreicht werden:

- Schaffung eines strukturierten und sauberen Arbeitsplatzes und -umfeldes

- Beseitigung von Verschwendungen

- Beseitigung von Mängeln durch die Aktionen „Reinigung ist Prüfen

- Stärkere Identifikation und Wertschätzung für den eigenen Arbeitsplatz

- „Jeder“ findet sich am Arbeitsplatz zurecht

- Schnellere Einarbeitung durch klar erkenntliche und deutliche Standards

- Verbesserung der Außenwirkung bis hin zur Steigerung des Vertrauens des Kunden in das Unternehmen

Ein weiteres, übergreifendes Ziel der 5S-Methodik ist die Motivation, Befähigung und Verpflichtung jedes einzelnen Mitarbeiters, den eigenen Arbeitsplatz nach vorgegebenen Standards sauber und ordentlich zu halten, um eine verschwendungsfreie Ausgangssituation zu schaffen.

Durch die Eigenverantwortung für den Arbeitsplatz ist die Methodik 5S oft die Basis für einen Kulturwandel in dem Unternehmen.

Vorgehensweise:

5S ist eine Methodik, die in fünf Stufen unterteilt ist, um eine erfolgreiche Umsetzung zu gewährleisten. Dabei sichern die fünf Stufen eine nachvollziehbare Vorgehensweise und unterstützen so die gemeinsame Abarbeitung und Umsetzung im Team.

Die Vorbereitung umfasst dabei die Schritte 1 bis 6.

Schritt 1: Auswahl und Eingrenzung des Bereichs mit dem Team

Der Bereich sollte nicht zu groß sein, da bei solchen Aktionen immer die direkte Umsetzung im Vordergrund stehen sollte (die bei einem zu groß gewählten Bereich nicht sofort möglich ist).

Schritt 2: Ziele verdeutlichen; Sinn verständlich machen

Nun soll gemeinsam erarbeitet werden, wozu das Ganze dient. Hierzu bietet es sich an, mit den Führungskräften des Bereichs und möglichen Teilnehmern die Zielstellung kurz und prägnant zu erarbeiten: „Wo soll die Reise hingehen? Warum?“ Das sollte unbedingt geklärt sein.

Schritt 3: Ausgangssituation festhalten

Menschen können schnell vergessen; Deswegen: Fotos von dem ursprünglichen Arbeitsplatz machen! Hierbei zählt: je mehr, desto besser. Das verbessert den Vorher-Nachher-Vergleich.

Schritt 4: Vorbereitung der Hilfsmittel

Organisieren Sie alle benötigten Materialien und Hilfsmittel (von Behältern zur Entsorgung, über geeignete Reinigungsmaterialien bis hin zu Hilfsmitteln zur Visualisierung und Beschriftung).

Schritt 5: Einladung und Einteilung der Mitarbeiter

Stellen Sie für die geplanten Aktionen Teams zusammen auf. Die Führungskräfte sollten dabei einbezogen werden (verleiht dem Vorhaben zusätzlich Bedeutung). Beachten Sie bei der Vorbereitung auch mögliche Aspekte der Arbeitssicherheit. Vielleicht werden für einige Bereiche Spezialisten (zum Beispiel Elektriker) gebraucht? In diesem Schritt bietet es sich an, bereits zu überlegen, wem später welche Aufgabe zukommt.

Schritt 6: Begehung vor Ort

Erfahrungen haben gezeigt, dass es sehr hilfreich ist, mit den jeweiligen Abteilungen und der Instandhaltung eine Begehung vorab durchzuführen. Bei dieser Begehung können sowohl weitere Informationen und Aufgabenpakte für den Tag der Reinigungsaktion besprochen als auch mögliche Reparaturen und hierzu notwendige Ersatzteile erfasst und vorbereitet werden. Dadurch kann am Tag der 5S- Aktion bereits erste Mängel konkret bearbeitet werden.

Die Vorbereitung ist abgeschlossen – lassen Sie uns mit der Umsetzung beginnen!

Nach der Vorbereitung geht es nun in die Umsetzung.

Die Umsetzung umfasst dabei die Schritte 7 bis 11. In der Vor-Ort-Aktion werden hier in der Praxis sehr oft Schritt 7, 8 und 9 parallel durchgeführt.

Schritt 7: Aussortieren

Im siebten Schritt (5S – Stufe 1) werden dabei die nützlichen und notwendigen Gegenstände von den Unnützen, Defekten und Überflüssigen getrennt. Das Notwendige wird aufgehoben und das Unnütze fachmännisch entsorgt oder dem Lager zurückgeführt. Um den Prozess des Aussortierens zu unterstützen, können Hilfsmittel, wie beispielsweise eine Rote Karte, Häufigkeitsetiketten und „Zur Klärungs“-Etiketten zum Einsatz kommen.

Bei aller Euphorie – es darf dennoch nicht vergessen werden, zu überprüfen, was wirklich weggeschmissen werden darf: Sind die Teile noch bestandsgeführt, müssen Sie aufgenommen und ausgebucht werden. Sonst kann es vorkommen, dass die Bilanz nicht mehr stimmt und Ihnen der Controller „an den Hals“ springt. Es empfiehlt sich eine Liste aller auszusortierenden Teile anzulegen und die mit den verantwortlichen Stellen abzusprechen. Zusätzlich kann diese Liste zur späteren Darstellung der Ergebnisse verwendet werden.

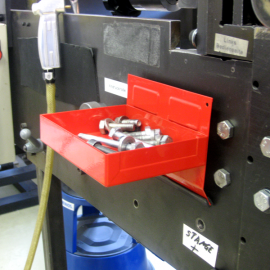

Schritt 8: Standard „Anordnung“ schaffen

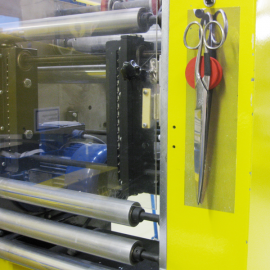

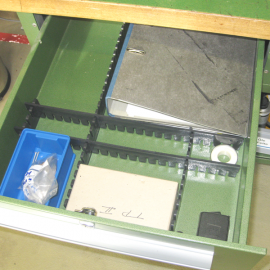

Im achten Schritt (5S – Stufe 2) werden die verbleibenden Gegenstände gemäß der Häufigkeit ihrer Anwendung so angeordnet, dass sich jeder Mitarbeiter an jedem beliebigen Arbeitsplatz zurechtfindet. Ziel ist hierbei, die Werkzeuge und Hilfsmittel dort anzubringen, wo Sie benötigt werden, um Neben- Wege- und Suchzeiten zu reduzieren. Auch Vollständigkeit und Funktionsfähigkeit gilt es dabei zu überprüfen. Tipp: Hinterfragen Sie auch, ob die Werkzeuge die ideale Auswahl darstellen – vielleicht ist in manchen Fällen ein anderes Spezialwerkzeug besser geeignet?

Schritt 9: Reinigung und Prüfen

Im neunten Schritt (5S – Stufe 3) wird der Arbeitsplatz gereinigt. Neben der Reinigung und dem Saubermachen geht es hierbei eigentlich darum, den Arbeitsplatz auf Mängel, Verschwendungspotenziale oder Verschmutzungsquellen zu überprüfen. Ziel ist dabei, die Verschmutzungsquellen zu eliminieren: „Was nicht mehr verschmutzt, muss in Zukunft weniger gereinigt werden!“, so dass die ständig anfallenden Reinigungszeiten schrittweise reduziert werden können, denn: Ein sauberer Arbeitsplatz erhöht die Akzeptanz und Motivation der Mitarbeiter signifikant.

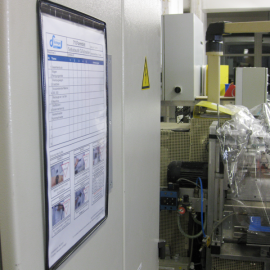

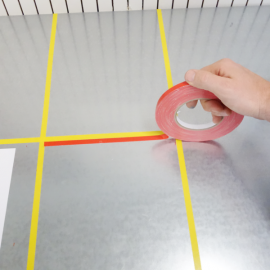

Schritt 10: Ausarbeitung der Standardisierungen

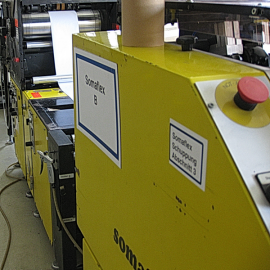

Im zehnten Schritt (5S – Stufe 4) werden Standardisierungen ausgearbeitet, die dauerhaft einen sauberen und ordentlichen Zustand aufrechterhalten sollen. Gemeinsam mit dem Team werden die verbliebenen Gegenstände visuell so gekennzeichnet, dass jeder weiß, wo was hingehört. Sinnvoll hierbei: Erarbeiten Sie mit Ihrem Team grundsätzliche Visualisierungskonzepte und gleichen sie diese mit bestehenden internen Standards ab.

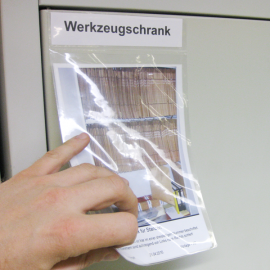

Zur Kennzeichnung können z.B. von der eindeutigen Beschriftung, über Schattenbretter bis hin zu Stellflächenkennzeichnungen ein bunter Strauß an Visualisierungen eingesetzt werden – Ihrer Fantasie sind dabei keine Grenzen gesetzt.

Des Weiteren werden in diesem Schritt mit den Mitarbeitern zyklische Standards (z.B. tägliche, wöchentliche, monatliche und jährliche Reinigungsintervalle) ausgearbeitet, die sicherstellen sollen, dass der erreichte Soll-Zustand langfristig gehalten wird. Dazu zählen Reinigungspläne oder Arbeitsplatzdokumentationen.

Schritt 11: Nachhaltigkeit absprechen

Im elften Schritt (5S Stufe 5) geht es darum, das Erreichte aus vorherigen Schritten langfristig zu sichern. Oft werden hierbei in den Unternehmen Auditsysteme eingesetzt. Dabei wird der aktuelle Stand aufgezeigt, bereits umgesetzte Entwicklungen überprüft und etwaige Abweichungen ermittelt. Abschließend sollte die 5S Aktion noch nachbereitet werden. Die Nachbereitung umfasst die folgenden Schritte 11 bis 15.

Nachbereitung – Die Nachbereitung umfasst weitere 5 Schritte

Abschließend sollte die 5S-Aktion nachbereitet werden.

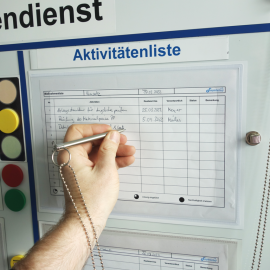

Schritt 12: Offen Aktivitäten

Übertagung noch offener Aktivitäten in eine Maßnahmenliste mit Abarbeitungstermin und dem Verantwortlichen zur Umsetzung.

Schritt 13: Darstellung der Ergebnisse.

Fassen Sie die Aktivitäten und erzielten Erfolge kurz zusammen. Machen Sie Bilder und zeigen so den Vorher- / Nachher-Effekt auf und definieren sie damit auch den Soll-Zustand. Führen Sie detailliert auf was entsorgt, wie viel Fläche gewonnen wurde, welche Arbeitsabläufe nun besser funktionieren und so weiter.

Ganz nach dem Motto „Tu’ Gutes und sprich’ darüber!“

Schritt 14: Kommunikation der Ergebnisse

Erfahrungen haben gezeigt, dass es entscheidend ist für die Akzeptanz im Unternehmen gerade die angrenzenden Bereiche kurz über die Ziele und Resultate dieser Aktion zu informieren. Ansonsten kann durch Unverständnis leicht Missmut erzeugt werden.

Schritt 15: Fester Review Termin

Ein feststehender Überprüfungstermin dient zur weiteren Anpassung oder zur Erhaltung des Zustands. So kann gleich der KVP-Prozess aufgezeigt werden.

Schritt 16: Audits und Paten auf dem Weg der Nachhaltigkeit

Durchführung der zyklischen Audits zur Sicherung der Nachhaltigkeit und zur Wertschätzung.

Des Weiteren bietet es sich an, Paten oder Patenteams für die jeweiligen Bereiche zu benennen. Der Mitarbeiter erhält durch das Patenmodell mehr Verantwortung und muss eigenverantwortlich für die Einhaltung seiner Standards sorgen. Schlussendlich ist auch die Führungskraft aufgefordert, die Einhaltung einzufordern und zu unterstützen.

Denkanstoß:

Überlegen Sie: Würden Sie Ihr Auto einem KFZ- Mechaniker anvertrauen, der in einem totalen Chaos wütet? Sicherlich nicht. Und bedenken Sie, was ein solches Chaos über den KFZ-Mechaniker und die Werkstatt aussagt?

Tipps und Kniffe:

1. Vorab die Mitarbeiter schulen und sensibilisieren

2. Vor Beginn des Workshops die Reinigungsmittel planen und organisieren

3. Durch Aktionen wie der „weiße Riese“ mit der Beteiligung der Führungskräfte ein Zeichen für die Wichtigkeit ausstrahlen.

4. Vorher-Nachher Bilder zeigen deutlich den Unterschied

5. Manchmal bietet sich auch an, Soll-Bilder direkt über den jeweiligen Orten anzubringen, damit ein Abgleich zum jetzigen Zustand von jedem durchgeführt werden kann.

6. Um Nachhaltigkeit und Sauberkeit zu gewährleisten, müssen Reinigungstätigkeiten kontinuierlich optimiert werden. (Neue Reinigungsverfahren, Block Reinigung, Bessere Putzmittel)

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

Die 5S in der 5S Methode stehen für die folgenden 5 Themenschwerpunkte bei der Verbesserung und Optimierung der Ordnung, Sauberkeit und Struktur am Arbeitsplatz. Dabei sind hier die japanischen Ursprungsbegriffe in die deutschen Begriffe umgewandelt worden.

1. S -Seiri= Sortiere aus - Entferne nicht benötigte Gegenstände aus dem Arbeitsbereich

2. S -Seiton= Stelle hin - Verbessere die Anordnung der benötigten Gegenstände im Arbeitsumfeld

3. S -Seiso= Säubere den Arbeitsplatz - Entferne Verunreinigungen und reduziere Verschmutzungsquellen

4. S -Seiketsu= Standards einführen - Umsetzen von einfachen Standards zur Unterstützung der Einhaltung der 5S Methode

5. S -Shitsuke= Selbstdisziplin - Einführen von Regeln zur Verbesserung und Überprüfung der Nachhaltigkeit der 5S Method

Durch die 5S Methode wird die Ordnung und Sauberkeit am Arbeitsplatz verbessert. So wird Unnötiges entfernt, Verschwendungen werden vermieden und die Produktivität wird gefördert.

Häufige Fehler bei der 5S Umsetzung sind eine mangelnde Führung und das Versäumnis, einen langfristigen Ordnungsstandard aufzubauen. Oft endet es mit einem einmaligen Aufräumen, statt mit einer dauerhaften Aufrechterhaltung des Standards.

Die 5S Methode fördert die routinemäßige Instandhaltung von Anlagen durch Statusanzeigen und Checklisten. So wird die Wartung vereinfacht und Ausfälle werden minimiert.

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)