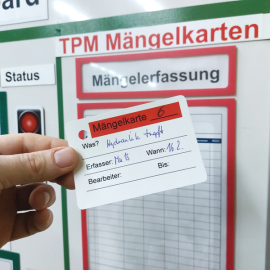

Mängelkartensystem

Mängelkartensystem zur Bearbeitung von Mängeln

Das Mängelkartensystem als Teil des Total Productive Managements (TPM) bietet ein einfaches, visuelles Hilfsmittel zur Erfassung und zur konsequenten Bearbeitung von Mängeln an Anlagen am Arbeitsplatz und im Umfeld.

Durch den klaren Regelkreislauf des Mängelkartensystems wird die Erfassung, die Kommunikation und die Abarbeitung von erkannten Mängeln in Arbeitsbereichen direkt vor Ort verbessert. Dabei unterstützt und erleichtert der visuelle Kreislauf der Mängelkarten die Zusammenarbeit zwischen Produktion und Instandhaltung und sichert so die schnellere Abarbeitung, Behebung und deren Transparenz.

Achtung: Störungen und die damit verbundenen Behebungen hingegen müssen in einem anderen System gemanagt werden. Bitte beachten Sie dies bei den weiteren Ausführungen.

Alles Wissenswerte zum Mängelkartensystem

Praxiswissen, Tipps und Beispiele: Registrieren Sie sich kostenlos und unverbindlich und erfahren Sie in den nachfolgenden Abschnitten mehr über das weitreichende Prinzip hinter der Mängelkarten-Methode. Erhalten Sie zudem Zugriff auf weiterführende Informationen, auf methodisches Fachwissen und praktische Beispiele, Tipps und Anregungen rund um das Mängelkartensystem.

Werden Sie Teil der Simplefactory-Community!

Die Methode: TPM Mängelkarten

Das Mängelkartensystem im Rahmen des Total Productive Management (TPM) ist ein erprobtes Instrument zur gezielten Identifizierung, Kommunikation und raschen Beseitigung von Mängeln und geringfügigen Störungen in Produktionsanlagen und rund um die Anlagen.

Durch die meist visuelle Herangehensweise des Mängelkartensystems können im Rahmen der TPM autonomen Instandhaltung alle Beteiligten einfach mit eingebunden werden.

Dabei soll mit Hilfe von TPM Mängelkarten

- die Entdeckung verbessert,

- die Meldung visualisiert,

- die Bearbeitung strukturiert,

- die Abarbeitung sichergestellt werden!

Blogbeiträge & News TPM Mängelkarten

2 Vorteile der Mängelkarten

Das sind die Vorteile der TPM Mängelkarten in der Produktion

12.09.2023

Maschinenausfälle reduzieren

Mit dem TPM Mängelkartensystem werden Maschinenausfälle verringert

01.08.2023

Kartensystem für Mängel

Beschreibbare Karten zur Erfassung von Mängeln & fürs Ideenmanagement

28.06.2023

Videos rund um TPM Mängelkarten

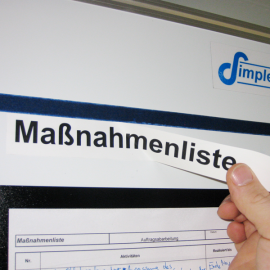

Mängelkartensystem aufbauen

Einfacher Aufbau eines Systems für Mängelkarten mit visuellem Zubehör

15.05.2023

Zwei halbe Mängelkarten

Teilbare Mängelkarten zu Anbringen auf Anlagen und Kartentafeln

04.04.2023

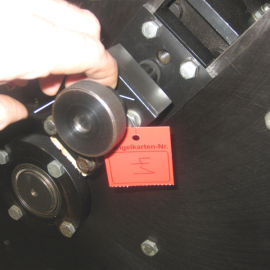

Magnetische Mängelkarten

Magnetische Mängelkarten direkt vor Ort an den Anlagen anbringen

15.02.2023

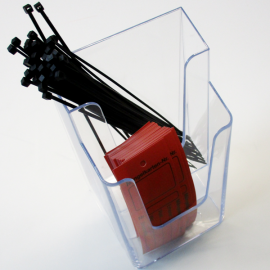

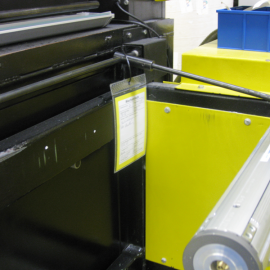

Halter für Mängelkarten

Kartenhalter zur Aufbewahrung von Mängelkarten direkt vor Ort

03.01.2023

Mängelkarte zum aufhängen

TPM Mängelkarten zum Aufteilen und separat aufhängen

22.11.2022

Mängelkarte: 3x Erfassung

Mit diesen Mängelkarten wird der Mangel dreifach erfasst

26.09.2022

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über Mängelkartensystem zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung

Das Mängelkartensystem bietet ein einfaches, visuelles Hilfsmittel zur Verbesserung der Beseitigung der bestehenden Mängel an Anlagen, am Arbeitsplatz und im Umfeld.

Das Mängelkartensystem bietet einen klaren Regelkreislauf, mit dessen Hilfe die Erfassung, Kommunikation und Abarbeitung der erkannten Mängel an Anlagen und Arbeitsplätzen direkt vor Ort verbessert wird. Dabei unterstützt und erleichtert der visuelle Kreislauf des Mängelkartensystems die Zusammenarbeit zwischen Produktion und Instandhaltung und sichert so die schnellere Abarbeitung und Behebung.

Mit Hilfe des visuellen Hilfsmittels „Mängelkarte“ (Karten - physisch oder elektronisch) wird dem Mitarbeiter die Möglichkeit geboten, sich aktiv an der kontinuierlichen Mängelbeseitigung an Maschinen und Anlagen zu beteiligen.

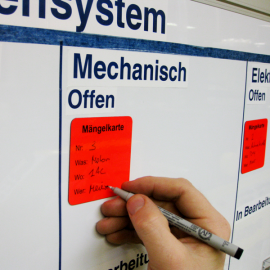

Im ersten Schritt bietet dieser Regelkreis den Mitarbeitern einen einfachen Rahmen, um entdeckte Abweichungen, Mängel und Quellen von Defekten (z.B. Leckagen, Geräusche in Lagern, Überhitzungen, usw.) eigenständig zu melden.

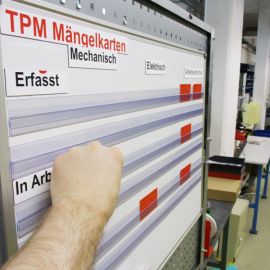

In Folge bildet das Mängelkartensystem den Fortschritt und Abarbeitungsstatus der erkannten Mängel ab. Es wird deutlich, welche Mängel aufgetreten, bereits in Arbeit sind oder schon abgearbeitet wurden. Dieser Überblick ermöglicht es allen beteiligten Personen, Führungskräften und Mitarbeitern, den auftretenden Problemen im Tagesgeschäft schnellstmöglich entgegen zu treten.

Einerseits werden so die Mitarbeiter in den Erfassungs- und Abarbeitungszyklus eingebunden, um gemeinsam zum Erhalt des optimalen Zustandes der Maschine beizutragen. Andererseits nutzen Sie somit verstärkt das fachliche Wissen des Mitarbeiters und fördern folglich die Integration und das Verantwortungsbewusstsein jedes Einzelnen.

Des Weiteren wird durch die geschaffene Transparenz im Regelkreis die Kommunikation zwischen Produktion und Instandhaltung verbessert.

Achtung: Störungen und die damit verbundene Beseitigung und Behebung hingegen sollten oder müssen in einem anderen System gemanagt werden. Bitte beachten Sie dies bei den weiteren Ausführungen.

Vorwort - Einführung

Die Macht der kleinen Dinge! In der heutigen Zeit gehen leider oft die kleinen Mängel und Defekte an den Anlagen im Tagesgeschäft unter. So kann man immer wieder feststellen, dass diese Kleinstmängel zwar bekannt sind, aber auf Grund der Prioritäten und des Fokus auf Schwerpunktverluste sehr oft vernachlässigt werden. Nur zu oft wird dabei aber vergessen und verdrängt, dass in der Kausalkette der Störungsentwicklung genau diese Kleinststörungen erheblichen Einfluss auf fatale Stillstände, Probleme und Störungen haben.

Die Wichtigkeit der Behebung der Mängel wird deutlich, wenn man sich das Heinrich’sche Gesetz einmal genauer anschaut.

Anhand des Heinrich‘schen Gesetzes können Zusammenhänge zwischen Auftrittswahrscheinlichkeit und Schweregrad der Störungen ermittelt werden. Aus diesen Zusammenhängen lässt sich Folgendes hinsichtlich der Quantifizierung / Abschätzung der Auswirkungen von Mängeln ableiten: Aus 300 Kleinststörungen, Mängeln und "Beinahe"-Unfällen entwickeln sich bis zu 29 mittlere Störungen, die wiederum zu einem fatalen Ausfall führen können.

Neben dem Wissen um die Wichtigkeit der Beseitigung der Mängel hat sich in der Praxis zusätzlich bestätigt, dass gerade in den anlagenintensiven Unternehmen bis zu 80 % der Störungen aus wiederkehrenden Mängeln und Defekten hervorgehen.

Trotz dieser beiden Erkenntnisse und des Wissens, dass durch die Anhäufung der unbearbeiteten Mängel die Produktivität langfristig negativ beeinflusst wird, wird der Mängelbeseitigung nur wenig Aufmerksamkeit gewidmet. Aus diesem Grund bietet das Mängelkartensystem eine einfache und erprobte Vorgehensweise zur Einbindung der Beseitigung der Mängel in die täglichen Arbeitsroutinen.

Einfach aber wirkungsvoll!

Ausgangssituation

Durch ausgefeilte Computersysteme (MDE, BDE und andere IT-Lösungen) wird oft fälschlicherweise angenommen, alle Probleme, Mängel und Defekte an den einzelnen Anlagen und Maschinen zu kennen. Dabei funktioniert die Erfassung meist sogar sehr gut, jedoch endet der Informationsfluss im „Nirvana“ der Datenbanken („Black box“). Somit stellt die strukturierte Abarbeitung die Unternehmen vor die größten Herausforderungen und so bleiben notwendige Handlungen und Maßnahmen aus.

Trotz der Aussagen wie „Wir erfassen doch alle Störungen im BDE.“ oder „Wir haben doch ein Instandhaltungsprogramm zur Beseitigung der Mängel!“ stellt man in der Realität fest, dass mit diesen Systemen sehr unterschiedlich gearbeitet wird. Ganz nach dem Motto „Der Computer und die Programme sind die einfachste Lösung und können alles!“ wird sich nur zu oft hinter Systemen versteckt. Vergessen Sie dabei nicht, dass das System nur so gut ist wie sein Bediener.

Frei nach dem Motto „Shit in Shit out“ gehen bereits bei der Erfassung viele wichtige Informationen und Ereignismeldungen verloren. Oft entpuppen sich die Programme im täglichen Arbeitsalltag als ein unpraktisches und zu aufwendiges Arbeitshilfsmittel für das Shopfloormanagement, die Produktionsrunden und die Mängelerfassung auf Produktionsebene.

In Folge hapert es oft bereits an der mangelnden Nachverfolgbarkeit und Auswertung der Daten. Mit Sätzen wie „Sind die Daten erst mal drin, sind Sie auch schon weg!“ endet die Problemerfassung in den Weiten der Systemlandschaften.

Erfahrungen zeigen interessanter Weise, dass trotz der Ineffizienz der bestehenden Systeme die Verantwortlichen stets auf diesen Systemen beharren. Aussagen wie: „Wir kennen unsere Probleme! Ich kann genau im Detail sagen, woran es liegt!“ Und vielen weiteren Ausführungen werfen die Frage auf: „Und warum wird nichts zur Behebung getan?“.

Fazit ist aktuell, dass so Probleme, Mängel und Meldungen hinsichtlich Kleinststörungen und notwendigen Wartungstätigkeiten für Verschleißteile, die trotz der Erfahrungen und dem Bauchgefühl der Mitarbeiter aufgedeckt werden, im Tagesgeschäft sehr häufig verloren gehen.

Erschwerend kommt hinzu, dass den Mitarbeitern seit „eh und je“ in den Fertigungsbereichen das Paretoprinzip (80-20 Regel) gelernt, verinnerlicht und eingebläut wird. Im Blickwinkel und Fokus der Hauptverluste und Hauptstillstände fallen so die Mängel und kleineren Defekte in den Analysen und Auswertungen stets durch das Raster.

Erst im Ernstfall, bei Maschinenstillstand, wird man sich wieder bewusst, dass ein bekannter Mangel oder Defekt die Ursache für diesen Ausfall ist.

Zu Recht reklamieren folglich die Mitarbeiter, dass sie diesen Mangel schon oft angesprochen haben, aber keine Gegenmaßnahmen eingeleitet wurden. Bei der Ursachenanalyse werden dann Schuldige gesucht und man stellt fest, dass die Kommunikation teils nur sehr spärlich auf mündlicher Ebene stattgefunden hat oder diese im System geendet ist.

Aus diesem Grund sollte man sich überlegen, ob gerade für dieses Handlungsfeld zur Beseitigung der Mängel und kleinen Defekte an den Anlagen und Maschinen die bestehenden Systeme ausreichend geeignet sind.

Erfahrungen zeigen hierbei, dass die klare Trennung des Mängelbeseitigungssystems von der herkömmlichen Störungserfassung deutliche Vorteile bieten kann. So kann anhand der einfachen Systematik des Mängelkartensystems der Prozess der Mängelbeseitigung einfach eingeführt, abgebildet und nachverfolgt werden.

Das Mängelkartensystem ersetzt dabei nicht den Störungsbeseitigungsprozess, viel mehr unterstützt es die Bestrebungen zur nachhaltigen Stabilisierung der Prozesse. Somit ist das Mängelkartensystem ein ergänzender Baustein zur Aufrechterhaltung und Sicherstellung des optimalen Anlagenzustandes.

Mit der Notwendigkeit eines stabilen Prozesses kann es sich kein Unternehmen in der heutigen Zeit mehr leisten, die Abarbeitung der Mängel zu vernachlässigen.

Theoretische Grundlagen

Das Mängelkartensystem bietet einen praktischen Ansatz und eine Hilfestellung zur kontinuierlichen Mängelbeseitigung. Dieser Ansatz ist ein weiterer Bestandteil, der dazu beiträgt, dass sowohl Produktion wie auch Instandhaltung verstärkt im Prozess zur Erhaltung und Verbesserung des einwandfreien Zustandes der Anlagen eingebunden werden.

Das Mängelkartensystem ist ein Regelkreislauf zur Erfassung, Bearbeitung und zur Nachverfolgung der Abarbeitung von Mängeln und kleineren Defekten durch das stärkere „in die Verantwortung nehmen“ der Produktion und der Einbindung der Instandhaltung. Dabei setzt das Mängelkartensystem verstärkt auf visuelle Hilfsmittel direkt am Ort des Geschehens, um diesen Kreislauf abzubilden.

Ablauf von der Erfassung der Mängel bis zur Rückmeldung des Abarbeitungsstandes:

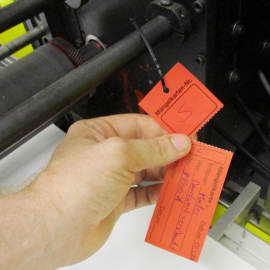

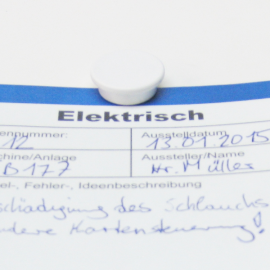

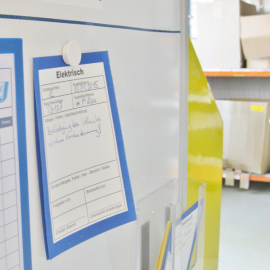

- Entdeckt der Mitarbeiter einen Mangel, der nicht sofort zum Stillstand der Anlage führt, wird er aufgefordert, diesen Mangel auf einer Karte niederzuschreiben und diesen an die Mängelkartentafel zu hängen.

- Bei den täglichen Rundgängen kann so der Teamleiter oder der Instandhalter den Mangel schnell erkennen und den Auftrag zur Abarbeitung erteilen.

- In Folge kann so der Teamleiter oder der Instandhalter den Mangel kategorisieren und die zeitnahe Behebung einsteuern.

- Nach der Beseitigung des Mangels bestätigt der Instandhalter die Abarbeitung auf der Karte. So erhält der Mitarbeiter eine Rückmeldung, wann und wie der Mangel beseitigt wurde.

So wird im ersten Schritt sichergestellt, dass mit allen Beteiligten alle Mängel transparent erfasst, dargestellt und abgearbeitet werden.

Durch diese einfache Anwendung direkt vor Ort ergeben sich folgende Vorteile für das Gesamtsystem.

Vorteile für den Mitarbeiter:

- Durch das Mängelkartensystem wird der Mitarbeiter verstärkt integriert.

- Der bessere Abarbeitungszyklus erhöht die Wertschätzung und fördert die Motivation der Mitarbeiter, sich am Verbesserungsprozess zu beteiligen.

- Der Mitarbeiter sieht, dass sich etwas bewegt und kann somit die von ihm angestoßene Verbesserung nachvollziehen.

- Abschließend wird die nachhaltige Abarbeitung verbessert, da durch die Rückmeldung einerseits die Kommunikation sichergestellt wird und andererseits die Ergebniswirksamkeit leichter zu überprüfen ist.

Vorteile für die Instandhaltung:

- Durch die transparente Kommunikation kann bei der Abarbeitung deutlich Zeit eingespart werden, da durch die verbesserte Erfassung und Beschreibung die Vorbereitung verbessert werden kann.

- Die Mängelkarte vereinfacht das Auffinden der Mängel für die Instandhaltung, da der Ort des Auftretens und der Ansprechpartner erfasst werden.

- Das Mängelkartensystem unterstützt die Planung und Steuerung der Instandhaltungseinsätze. Schritt für Schritt wird die Basis gelegt, die ungeplanten Einsätze der IH in geplante Einsätze umzuwandeln.

- Durch die einfache Visualisierung der Mängel und die damit verbundene Transparenz wird eine praxisorientierte Kommunikationsplattform zwischen Produktion und Instandhaltung geschaffen.

Vorteile für die Führungskräfte:

- Im gelebten Verbesserungsprozess kann jeder einzelne Prozessschritt des Mängelkartensystems von den Führungskräften genutzt werden, um die Nachhaltigkeit des Systems zu unterstützen. So kann durch die entstehende Transparenz sowohl beim abnehmenden Mängelkarteneingang, wie auch bei einer schleppenden Abarbeitung aktiv eingegriffen werden, um den Prozess zum Erhalt des optimalen Anlagenzustandes zu unterstützen und anzuschieben.

So schafft das Mängelkartensystem erst einmal den notwendigen Rahmen und die Voraussetzungen, dass sich alle Parteien aktiv am Verbesserungsprozess beteiligen. Das funktionierende Mängelkartensystem fördert und verbessert so die Zusammenarbeit zwischen Produktion und Instandhaltung.

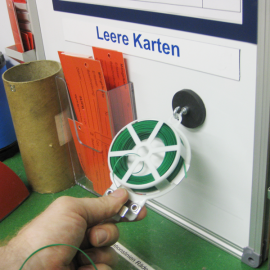

Ein Mängelkartensystem kann sowohl in einem Computersystem, wie auch mit einem manuellen Kartensystem abgebildet werden. Oft empfiehlt es sich jedoch, das manuelle System bei der Einführung zu nutzen, da mit sehr einfachen Mitteln ohne hohen Schulungsaufwand ein für alle verständliches und visualisiertes System eingeführt und trainiert werden kann.

Auch hier hat sich oft die Einfachheit bewährt.

Ziele

Mit kleinen Schritten zum stabilen Prozess und zum nachhaltigen Erfolg. Durch die transparente Darstellung der Mängel können Mängel, Kleinststörungen und Defekte bereits systematisch beim ersten Auftreten beseitigt und somit die Grundlage für einen stabilen Prozess geschaffen werden.

Folgende Ziele sollen erreicht werden:

- Systematische Erfassung aller Mängel

- Kein Verlust von Mängelmeldungen

- Steigerung der Transparenz hinsichtlich erkannter Unzulänglichkeiten an den Anlagen

- Konsequente Abarbeitung aller Mängel

- Verbesserung und Erleichterung der Zusammenarbeit zwischen Produktion und Instandhaltung

- Stärkere Einbindung und Steigerung des Verantwortungsbewusstseins aller Mitarbeiter

- Verbesserung der Maschinenverfügbarkeit

- Reduktion der Kosten (z.B. Senkung des Ölverbrauchs durch Beseitigung der Leckagen und möglicher Verunreinigungen, Verluste der Druckluft und viele weitere)

- Verbesserung der Arbeitssicherheit

Gerade durch diese einfache Systematik kann die meist vorherrschende

„Alles auf Zuruf-Abarbeitung“ erheblich verbessert werden. Langfristig führt dies auch zur Steigerung der Motivation, da erkannte Mängel nicht wiederholt angesprochen werden müssen, um eine Abarbeitung anzustoßen.

Das Mängelkartensystem ist somit eine Stütze für einen stabilen Prozess, für die hohe Anlagenverfügbarkeit und schlussendlich für die Produktivität und Leistungsfähigkeit.

Vorgehensweise

Die Vorgehensweise des Mängelkartensystems ist einfach und zielführend. Gerade bei diesem System werden über ein visuelles Instrument alle beteiligten Abteilungen und Bereiche befähigt, die Abarbeitung aller bekannten Mängel zu verbessern.

Hierzu bietet sich folgende Vorgehensweise an:

Schritt 1: Gemeinsame Festlegung der Zielstellung mit der Produktion und Instandhaltung, welche Ziele durch die Einführung eines Mängelkartensystems verfolgt werden sollen und welche Mängel zielführend abgearbeitet werden sollen.

Schritt 2: Festlegung der Standards für die Prozess- und Regelkreisabläufe des Mängelkartensystems.

Richtungweisend können hier folgende Fragen zur Hilfe herangezogen werden:

- Wie unterscheiden Sie Mängel und Störungen? (Da die Störungsbehebung getrennt in einem anderen System gemanagt werden muss.)

- Wie sind Mängel definiert, und welche Mängel sollen durch den Mitarbeiter erfasst werden? Hierzu bietet es sich an, die ungeplanten Stillstände zu klassifizieren.

- Wie erfasst der Mitarbeiter die Mängel? (z.B. Entdecker, Wo? Welche Art? Wann? Beschreibung usw.)

- Wie entscheidet der Mitarbeiter, ob er den Mangel selbst beheben kann oder Ihn weitergeben muss?

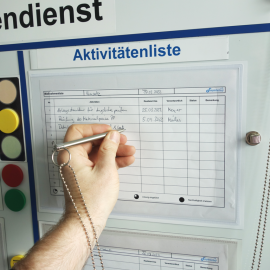

- Wie findet die Absprache mit dem Vorgesetzten bei der Weitergabe statt? Und wie wird der Mangel in der Aktivitätenliste übertragen?

- In welchen Intervallen holt die Instandhaltung die erfassten Mängelkarten ab?

- Wann erfolgten die Abarbeitung und Rückmeldung der abgearbeiteten Mängel?

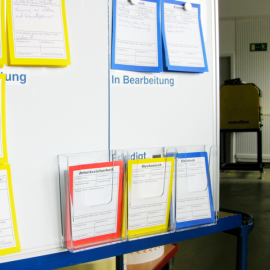

Schritt 3: Aufbau des geeigneten Mängelkartensystems mit Mängelkarten, Anlagentafeln und Aktivitätenlisten an einer Pilotanlage.

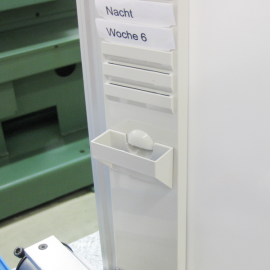

Schritt 4: Erarbeitung einer strukturierten Ablagemöglichkeit für die eingesammelten Mängelkarten geschaffen werden kann. Hierzu können auch visuelle Hilfsmittel, wie eine Mängelkartensammeltafel oder ein Ablagesystem genutzt werden.

Schritt 5: Erarbeitung der Instandhaltung Standards zur Bearbeitung der Mängelkarten.

Hierzu können folgende Fragen als Hilfestellung genutzt werden:

- Wer sammelt in welchen Zyklen die Karten ein?

- Wie werden die Karten nach der Einsammlung abgelegt?

- Wie findet die Verknüpfung zum Instandhaltungsplanungssystem (IPS) statt?

- Wie und wer legt den Auftrag zur Bearbeitung in dem EDV-System an?

- Wie kann auf mögliche Ersatzteile zurückgegriffen werden?

- Wer ist zuständig für die Abarbeitung der Mängelkarten?

- Wie werden die Ressourcen zur Abarbeitung bereitgestellt? (Ziel muss eine Abarbeitungsquote größer 90% sein – dies kann einige Ressourcen erfordern!)

- Wie erfolgt die Rückmeldung der Abarbeitung zur Produktion? Erfahrungen zeigen, dass es sich hierzu anbietet, eine Statistik „Vertrauenskurve“ zu führen.

Schritt 6: Schulung der Mitarbeiter und Instandhalter zu den festgelegten Standards.

Schritt 7: Sicherung der Verantwortlichkeiten und Kapazitäten in der Instandhaltung für die zyklische Abholung der Karten (Festlegen eines festen Intervalls zum Einsammeln der ausgefüllten Karten).

Schritt 8: Erfassung der ersten Maßnahmen im Pilotbereich durch eine Begehung vor Ort.

Gerade am Anfang bietet es sich an, das Mängelkartensystem in Verbindung mit 5S Aktionen, KVP oder der Autonomen Instandhaltung zu nutzen.

Schritt 9: Festlegung einer regelmäßigen Überprüfung der Abarbeitung der erkannten Mängel und Meldungen in den täglichen Besprechungsrunden vor Ort.

Schritt 10: Installation des Regelkreises zur kontinuierlichen Abarbeitung. In diesem Schritt muss festgelegt werden, wer, wann, mit wem, was und in welcher Häufigkeit abspricht. In der Praxis haben Unternehmen zum Beispiel oft eine tägliche Absprache zwischen Mitarbeiter und Meister eingebaut, um die erfassten Mängel zu verifizieren, bevor der Instandhalter die Mängelkarten einsammelt. So können bereits erste Probleme eigenständig behoben werden.

Schritt 11: Übergabe in den normalen Tagesablauf. Gerne kann das Mängelkartensystem auch in das Shopfloormanagement integriert werden.

Tipps und Kniffe

Um eine systematische Abarbeitung zu unterstützen, bietet es sich an, anhand einer leicht zu erstellenden Auswertung und Kenngröße, genannt "Vertrauenskurve" (eingereichte / abgearbeitete Mängel) die aktuelle Situation für alle Beteiligten transparent darzustellen. So können alle Verantwortlichen die Fortschritte erkennen und schnellstmöglich reagieren. Dadurch kann einer mangelnden Abarbeitung entgegengewirkt werden und Demotivation vermieden werden. Die optimale Steuerung der Mängelbeseitigung garantiert Zufriedenheit auf allen Ebenen.

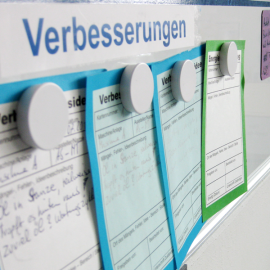

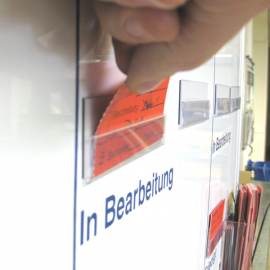

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

2-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

Das Mängelkartensystem bietet eine visuelle Hilfestellung zur Bearbeitung von Mängeln an Anlagen und am Arbeitsplatz. Durch Mängelkarten werden die Mängel direkt vor Ort erfasst, kommuniziert und kontinuierlich abgearbeitet.

- Mangel wird erkannt, auf eine Mängelkarte geschrieben und zur Mängelkartentafel hinzugefügt

- Teamleiter erkennt den Mangel und gibt die Bearbeitung frei

- Mangel wird kategorisiert und zur Behebung eingesteuert

- Mangelbehebung wird auf der Karte bestätigt

Die Praxis zeigt, dass in anlagenintensiven Unternehmen 80% der Störungen das Resultat von wiederkehrenden Mängeln sind. Mängelkarten bieten hierbei eine einfache Möglichkeit, die Fehler visuell zu protokollieren und zur Beseitigung freizugeben, bevor es zu fatalen Ausfällen kommt.

- Bessere Nachvollziehbarkeit des Abarbeitungszyklus

- Klare Rückmeldungen und einfache Überprüfbarkeit

- Zeiteinsparung durch die verbesserte Erfassung und Einsparung

- Ungeplante Einsätze werden in die Instandhaltungsplanung integriert

- Vereinfachte Kommunikation zwischen Produktion und Instandhaltung

Durch die praktische Nutzung von visuellen Mängelkarten werden Mängel systematisch erfasst, transparent dargestellt und bereits beim ersten Auftreten beseitigt. So wird die Grundlage für einen stabilen Prozess geschaffen, Kosten werden reduziert und die Arbeitssicherheit wird gefördert.

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)

2-95x95.png)