Stellflächenmanagement

Stellflächenmanagement - Produktionsflächen durch Bodenmarkierungen

Das systematische Stellflächenmanagement fördert die visuelle Strukturierung der Produktionsflächen und Logistikflächen im Unternehmen und unterstützt den Arbeitsprozess durch das Markieren von Flächen. Jede Arbeitsfläche wird durch Bodenmarkierungen eindeutig Ihrem Verwendungszweck zugeteilt, so dass eine optimale Nutzung sowie deren Einhaltung gewährleistet werden kann.

Die effiziente Flächennutzung vereinfachen die Zusammenarbeit und verbessert die Schnittstellen im Materialfluss. Indem Themen wie Arbeitssicherheit, Nebenzeiten oder die Materialflussoptimierung beachtet, integriert und eingehalten werden, wird die Grundlage für ein schlankes Unternehmen geschaffen.

Das Stellflächenmanagement ist ein Schlüsselelement für das Shopfloormanagement und das visuelle Management im Unternehmen.

Alles Wissenswerte zum Stellflächenmanagement

Praxiswissen, Tipps und Beispiele: Registrieren Sie sich unverbindlich und kostenlos und erfahren Sie in den nachfolgenden Abschnitten mehr über den Grundgedanken des Stellenflächenmanagements im Unternehmen und in Industrien und erhalten Sie Zugriff auf weiterführende Informationen, auf methodisches Fachwissen und praktische Beispiele, Tipps und Anregungen rund um das Stellflächenmanagement.

Werden Sie Teil der Simplefactory-Community!

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über Stellflächenmanagement zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung

Das systematische Stellflächenmanagement bietet eine methodische Herangehensweise zur Unterstützung der effizienten und visuellen Strukturierung der Produktionsflächen des Werkes, der zugehörigen Arbeitsplätze und des Materialflusses. Jede Fläche wird im Unternehmen eindeutig Ihrem Verwendungszweck zugeteilt, so dass eine optimale Nutzung sowie deren Einhaltung gewährleistet werden kann.

Klare Strukturierung und effiziente Flächennutzung vereinfachen die Zusammenarbeit und verbessern die Schnittstellen im Materialfluss. Das alles bildet die Grundlage für ein schlankes Unternehmen: Indem Themen wie Arbeitssicherheit, die Reduktion von Nebenzeiten oder die Materialflussoptimierung beachtet, integriert und eingehalten werden, wird die Grundlage für ein schlankes Unternehmen geschaffen.

Das Stellflächenmanagement ist ein Schlüsselelement, sowohl für das Shopfloormanagement als auch das visuelle Management im Unternehmen.

Vorwort - Einführung

Der Ruf nach mehr Platz wird immer laut. Aber: Schnell nur mehr Platz zu schaffen, löst nicht die Ursache des Problems. Stellen Sie sich einmal die grundsätzliche Frage: „Wie effizient gehen wir mit dem vorhandenen Platz um?“

Statistisch gesehen sind oft bis zu 80 % der verfügbaren Produktionsflächen reine Material-, Logistikflächen und Transportwege. Trotzdem ist freier Platz oft Mangelware.

Immer wieder stellen wir fest, dass fehlende Standards und Regeln, wie zum Beispiel ein klares Stellflächenmanagement, erhebliche Verschwendungen (Suchzeiten, hohe Bestände, unnötiger Transport, zusätzliche Bewegung, lange Wege, ergonomische ungünstige Arbeitsplatzbedingungen, Doppelhandling) erzeugen und so eine effiziente Nutzung des Platzes erheblich erschweren.

Eine Situation aus dem Alltag: Stellen Sie sich vor, was für ein Chaos auf dem Parkplatz vor einem Supermarkt herrschen würde, wären die Parkplätze nicht gekennzeichnet.

Dennoch: In Unternehmen wird dem Thema Stellflächenmanagement zu wenig Wertschätzung beigemessen und wird auf den logischen Menschenverstand abgeschoben.

Aber sollten nicht gerade hochmoderne Unternehmen darauf bedacht sein, Nebentätigkeiten so effizient und einfach zu gestalteten, dass sich die ganze Organisation auf die wesentlichen Prozesse konzentrieren kann?

Ausgangssituation

Die deutsche Industrie nimmt unter den Industrienationen ein Spitzenplatz im Bereich der Technologieführerschaft ein. Manchmal sieht es so aus, dass wir uns lieber komplexeren und technischen Problemstellungen widmen. Doch „vermeintlich“ einfachen Themen, wie zum Beispiel Materialbereitstellung, werden häufig vernachlässigt. Warum ist das so?

Studien zeigen, dass durchschnittlich 14 Prozent der Verluste auf organisatorische Mängel zurückzuführen sind. Angefangen von der Materialanlieferung, über die Wegezeiten zur Materialbereitstellung bis hin zu Handlingszeiten und Abstimmungsproblemen an den Schnittstellen: Diese Verluste erschweren das tägliche Arbeiten und senken die Produktivität signifikant.

Um diesen Verlusten entgegenzuwirken, spielt heute das Visuelle Management eine entscheidende Rolle. Zum Visuellen Management zählt auch das Stellflächenmanagement.

Zusätzlich steigert die damit verbundene Transparenz nicht nur die Aussage- und Handlungsfähigkeit der Mitarbeiter in der Produktion, sondern die aller Beteiligten; von der Führungskraft bis hin zum Dienstleister aus der Qualitätssicherung und der Logistik.

Trotz der vermeintlich einfachen Abhilfe stellt sich oft die Frage: „Warum nehmen Unternehmen diese Verluste in der heutigen Zeit noch in Kauf?“

Theoretische Grundlagen

Das Stellflächenmanagement ermöglicht eine klare und effiziente Strukturierung des Werkes, der Flächen und des Materialflusses. Dabei umfasst es alle aktiv und passiv genutzten Flächen im Unternehmen.

Richtig angewandt ist also deutlich mehr als nur „schöner Wohnen“.

Bei den aktiv genutzten Flächen werden jegliche Flächen für Arbeitsplätze, Material, Lager, Hilfsmittel und Verkehrswege eindeutig gekennzeichnet. Bei den passiv genützten Flächen werden alle sicherheitsrelevanten Themen wie Versammlungsflächen, Fluchtwege, Türen, oder Eingangsbereiche betrachtet.

Jede Fläche soll nach Verwendungszweck kenntlich gemacht und farblich markiert werden. Durch die klare Zuteilung aller Flächen im Unternehmen wird der Grundstein für eine effiziente Nutzung der vorhandenen Ressourcen unterstützt.

Das Stellflächenmanagement wirkt sich auf verschiedene Bereiche einer Organisation aus:

- Materialfluss

Die systematische Zuordnung und Visualisierung aller Stellflächen bildet im Idealfall den transparenten Materialfluss ab. Anhand dieser klaren Zuordnung können Verschwendungen im Materialfluss vermieden werden (sich kreuzende Wege, gegenläufiger Staplerverkehr, Suchzeiten, lange Wege).

- Flächennutzung / Flächenproduktivität

Durch die Einführung des Stellflächenmanagements wird das Bewusstsein für die effiziente Nutzung der Flächen deutlich gesteigert. Ein vermeintlich willkürliches Abstellen und Zwischenlagern wird erkenntlich und so vermieden.

- Produktionsplanung und Steuerung

Zusätzlich kann das Stellflächenmanagement hinsichtlich der Themen der Produktionsplanung, Steuerung und der Bestandsreduzierung unterstützend eingesetzt werden. So können einerseits die Flächen genutzt werden, um Überproduktion zu vermeiden. Ganz nach dem Motto: „Ist die Fläch voll, darf nichts mehr angeliefert werden!“. Andererseits können durch diese Transparenz Materialburgen identifiziert werden und somit eine Bestandsreduzierung systematisch angegangen werden.

- Bring- und Holschuld / Logistikkonzept

Durch klare An-und Ablieferflächen wird sowohl für den Mitarbeiter als auch für etwaige Logistiker klar, in welchem Zustand sich das Material befindet und was als nächstes damit passiert. Damit bietet das Stellflächenmanagement eine klare Unterstützung bei den Themen rund um die Bring- und Hol-Schuld.

- Best-Point Prinzip

Ein weiterer wichtiger Punkt beim Stellflächenmanagement ist, dass durch eine ausgeklügelte Anordnung und Kennzeichnung der Stellflächen eine optimale Positionierung nach dem Best Point Prinzip gewährleistet wird. Das führt dazu, dass Wege freibleiben und dass das Material bestmöglich am Arbeitsplatz bereitgestellt wird.

- Fifo-Prinzip

Durch klar gezeichnete Materialbahnhöfe nach dem Durchschiebe-Prinzip kann das FiFo (first in-first out) Prinzip unterstützt werden.

- Indikator für Problemstellungen

Das gelebte Stellflächenmanagement zeigt sehr schnell Engpässe auf und dient somit als Frühindikator für etwaige Probleme und Störungen im Materialfluss. Sowohl Probleme bei Übermengen als auch bei Fehlmengen werden für jeden erkennbar. Führungskräfte können sich dadurch sehr schnell ein Bild über die Materialversorgung und die Bestände machen. Alle Beteiligten können auf die jeweilige Situation sofort reagieren.

- Arbeitssicherheit und Gesundheit

Ein weiterer Schwerpunkt des Stellflächenmanagements liegt auf der Gewährleistung und Einhaltung der gesetzlichen Vorlagen zur Arbeitssicherheit. Durch eine klare Kennzeichnung werden sicherheitsrelevante Flächen eindeutig gekennzeichnet, so dass diese nicht verstellt werden und im Ernstfall frei sind und genutzt werden können. Zusätzlich bietet das Stellflächenmanagement Ansätze zur Optimierung der Ergonomie durch eine durchdachte Anordnung und Materialbereitstellung am Arbeitsplatz.

Trotzdem wird das Stellflächenmanagement sehr stiefmütterlich behandelt. Ein gutes Stellflächenmanagement hilft auf vielfältige Weise bei der nachhaltigen Optimierung des Materialflusses.

Um diese Transparenz abzubilden, werden Hilfsmittel des visuellen Managements immer wichtiger. Zu der Visualisierung zählen neben den klassischen Bodenmarkierungen weitere Elemente des Stellenflächenmanagements.

Weitere Informationen zur gesetzlichen und empfohlenen Richtlinien können Sie hier finden:

- https://www.vbg.de/arbeitsstaetten/zh/z185/8.htm

- https://www.arbeitssicherheit.de/

Ziele

Mit dem Einsatz eines nachhaltigen Stellflächenmanagements soll die Transparenz und effiziente Nutzung aller vorhandenen Flächen deutlich erhöht werden. Dabei ist das Stellflächenmanagement kein Selbstzweck, sondern ein weiterer Meilenstein auf dem Weg zur handlungsfähigen Organisation.

Dabei stehen folgende Ziele im Vordergrund:

- Verbesserung von Ordnung und Sauberkeit

- Verbesserung der Arbeitssicherheit durch bessere Zugänglichkeit und unverstellte Wege

- Steigerung der Prozesseffizienz, weil das Doppelhandling deutlich verringert wird

- Unterstützung der Lean-Logistik-Prozesse durch klar definierte An - und Ablieferflächen

- Verbesserung des Materialflusses anhand klarer Materialstellflächen

- Reduktion der Bestände durch bedarfsorientierte Lagerflächen

- Sicherung und Gewährleistung der Arbeitssicherheit und die damit verbundene Einhaltung der Betriebsstättenverordnung

Das Stellflächenmanagement ist ein grundlegendes aber wirkungsvolles Instrument bei der effizienten Gestaltung der Prozesse.

Vorgehensweise

Schaffen Sie sich Platz! Durch eine sukzessive Vorgehensweise beim Stellflächenmanagement legen Sie den Grundstein für die sichere und effiziente Werkstrukturierung.

Schritt 1: Erfassung aller vorhandenen Flächen

Zuallererst werden alle vorhandenen Flächen wie Arbeitsplätze, Umfeld der Arbeitsplätze, Lagerplätze, Anlagen, Transportwege, Gehwege, Fluchtwege und Versammlungsplätze im Stellflächenmanagement ihrer Bedeutung erfasst. Dabei müssen gesetzliche Vorschriften wie beispielsweise Gehwegbreiten und andere Arbeitsplatzvorschriften beachtet werden.

Schritt 2: Zuordnung der Flächen

- Arbeitsplatz / Anlage

- Bewegungsraum im Arbeitsplatz und um die Anlage

- Umfeld der Arbeitsplätze (z.B. Materialbereitstellung)

- Lagerplätze

- Transportwege und Gehwege

- Fluchtwege

- Versammlungsplätze

- Haltestellen

- Materialbahnhöfe

Schritt 3: Zuteilung benötigter Flächen

Für jeden Arbeitsplatz und dessen Umfeld muss die notwendige Fläche klar zugeteilt werden, damit ein verlustfreies und ergonomisches Arbeiten gewährleistet werden kann.

Dabei ist es wichtig, dass Zwischenlager und Bereitstellungslager von den Arbeitsplätzen im ersten Schritt separat betrachtet werden. Grundsätzlich braucht jeder Arbeitsplatz/Anlage zur Materialbereitstellung vier verschiedene Flächen: eine Anlieferfläche, eine Fläche für „In Bearbeitung“, eine Fläche für abzulieferndes Material und eine Fläche für Fehlteile/Ausschuss.

Schritt 4: Auslegung der Flächen

Bei der Auslegung der Flächen müssen folgende Faktoren berücksichtigt werden: gesetzliche Vorschriften, Zugänglichkeit, Effizienz und Ergonomie. Die Materialflächen hängen vom täglichen Verbrauch, der An- und Ablieferfrequenz und der Teilegröße ab.

Deshalb unterscheiden sich die Flächen in der Auslegung und Bestückung: Bei kleinen Teilen kann ein Regal ausreichend (zentrale Anlieferfläche) sein, während bei anderen Teilen die Logistikflächen eher einem Materialbahnhof gleichen.

Schritt 5: Standardisierung des Stellflächenmanagements

Klare Gliederung, gewissenhafte Zuordnung und flächendeckende Standards sind die Grundpfeiler eines jeden Stellflächenmanagements. Also entwickeln Sie übergreifende Regeln und Standards (z.B. Lage der Flächen, deren Zugänglichkeit usw.)

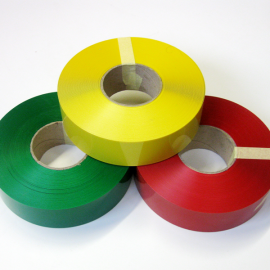

Schritt 6: Ausarbeitung eines Konzeptes (farbliche Kennzeichnung und Beschriftung)

Ein optimales Konzept (das in Zusammenarbeit mit den Mitarbeitern erstellt wird) umfasst neben der Logistik- und der Materialflussoptimierung auch das Design eines einheitlichen Farb- und Beschriftungskonzeptes.

Hierzu sollten den verschiedenen Flächen jeweils eine übergreifende Farbe zugeordnet werden (Siehe z.B. mögliche Farben der Bodenmarkierung). Um eine durchgängige Visualisierung zu gewährleisten, bietet es sich an, die farbliche Kennzeichnung Unternehmensweit zu standardisieren und so ein einheitliches Farbkonzept zu schaffen.

Schritt 7: Ausarbeitung eines Konzepts zum Stellflächenmanagement unter Betrachtung des Materialflusses

Nachdem die notwendigen Stellflächen identifiziert und verifiziert wurden, geht es nun um die Erarbeitung eines optimalen Konzeptes. Hierbei können sowohl Elemente der schlanken Logistik als auch der Materialflussoptimierung einfließen. Als Hilfsmittel kann ein „Schnibbel-Layout“ zum Einsatz kommen. Auch hierbei erweist sich die Einbindung aller Mitarbeiter als äußerst sinnvoll.

Schritt 8: Umsetzung des Stellflächenmanagements

Systematische und ganzheitliche Einführung des Konzepts.

Schritt 9: Überprüfung: Wird das Stellflächenmanagement wie vorgeschrieben eingehalten?

Um ein nachhaltiges Stellflächenmanagement zu gewährleisten, sollte dieses in regelmäßigen Abständen auf die Einhaltung und mögliche Veränderungen (z.B. Veränderung in den Auftragsmengen) untersucht werden, um möglichst schnell auf Abweichungen reagieren zu können und ggf. Anpassungen durchzuführen.

Tipps und Kniffe

Nur wenn Abweichungen von Standards klar erkennbar sind, kann bei Abweichungen schnellstmöglich reagiert werden. Hilfreich dazu: Die 5S-Methode. Dieses 5-stufige Modell hat zahlreiche clevere Methoden zu bieten und ist ein wichtiger Baustein des KVP.

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

Durch farbige Bodenmarkierungen werden unterschiedliche Arbeitsbereiche unmissverständlich festgelegt und differenziert. So erkennen die Mitarbeiter sofort den Verwendungszweck der jeweiligen Arbeitsfläche.

Mit dem Stellflächenmanagement in der Produktion werden Flächen für Maschinen, Fahrzeuge und Materialien eindeutig eingeteilt. Ziel ist es, den Raum verschwendungsfrei zu nutzen und Arbeitsprozesse zu verbessern.

Wie beim Lean Management geht es beim Stellflächenmanagement darum, den verfügbaren Raum effizient zu nutzen, Verschwendungen wie Suchzeiten zu minimieren und eine geordnete Produktionsumgebung zu schaffen.

Bodenmarkierungen fördern die Sicherheit durch klar definierte Gefahrenbereiche und gekennzeichnete Arbeits- und Materialfläche mit reichlich Abstand zueinander, um Unfälle zu vermeiden.