Rüstoptimierung-SMED

Optimierung des Rüstprozesses mit SMED

Die Methode Rüstzeitoptimierung (SMED – Single Minute Exchange of Dies) bietet eine einfache methodische Vorgehensweise zur systematischen Optimierung des Rüstprozesses eines Produktes- und / oder Werkzeugwechsels.

Bei der SMED-Methode wird die Zeit des Maschinenstillstandes bestenfalls auf ein Minimum reduziert, in dem der gesamte Umrüstprozess so gestaltet wird, dass dieser im einstelligen Minutenbereich durchgeführt werden kann.

Im Zuge der Methode werden alle notwendigen Rüstschritte betrachtet, analysiert und optimiert, um vom letzten Gutteil bis zum ersten Gutteil des neuen Produktionsauftrages zu gelangen.

Alles Wissenswerte zur Methode Rüstzeitoptimierung SMED

Praxiswissen, Tipps und Beispiele: Registrieren Sie sich unverbindlich und kostenlos und erfahren Sie in den nachfolgenden Abschnitten mehr über den Grundgedanken der Rüstzeitoptimierungs-Methode und erhalten Sie Zugriff auf weiterführende Informationen, auf methodisches Fachwissen und praktische Beispiele, Tipps und Anregungen rund um die SMED-Methode.

Werden Sie Teil der Simplefactory-Community!

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über Rüstoptimierung-SMED zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung

Die Methode Rüstzeitoptimierung (SMED – Single Minute Exchange of Dies) bietet eine methodische Vorgehensweise zur systematischen Optimierung des Rüstprozesses bei einem Produkt- und / oder Werkzeugwechsel.

Die Methode SMED zielt darauf ab, die Maschinenstillstandszeit auf ein Minimum zu reduzieren, in dem der gesamte Umrüstprozess so gestaltet wird, dass dieser im einstelligen Minutenbereich durchgeführt werden kann.

Im Zuge der SMED Methode werden alle Rüstschritte betrachtet, analysiert und optimiert, die notwendig sind, um vom letzten Gutteil bis zum ersten Gutteil des neuen Produktionsauftrages zu gelangen.

Der zu optimierende Rüstprozess umfasst in der Regel die folgenden Prozessabschnitte:

- Vor- und Nachbereitung der Rüstung

- Mechanischer Umbau, Ausbau und Montage von Teilen, Werkzeugwechsel

- Messen, Stellen, Kalibrieren

- Probelauf und Einstellen

Vorwort - Einführung

Die Varianz und die Vielfalt der Produkte hat in den letzten Jahren stetig zugenommen. Gleichzeitig haben sich meist, mit der steigenden Anzahl von Produktvarianten, die Losgrößen der einzelnen Aufträge reduziert.

Als Folge merken wir, dass, durch stetig kleiner werdende Losgrößen und ein sich änderndes Abrufverhalten der Kunden, die klassische Kalkulation der optimalen Losgrößen oft an ihre Grenzen in der Praxis stößt. In vielen Fällen wird nun die Rüstzeit zum beschränkenden Faktor bei der bedarfsgerechten Abarbeitung der Kundenwünsche.

Von diesen Entwicklungen ausgehend, rücken die Fähigkeiten einer Fertigung, die Kundenaufträge zur richtigen Zeit (jetzt), in der richtigen Menge (Bedarfsgerecht) und in der gewünschten Form dem Kunden bereitzustellen, immer mehr in den Vordergrund.

Oft werden diese Fähigkeiten im Zuge der Flexibilisierung genauer unter die Lupe genommen. Immer wieder hört man aus dem Management Aussagen wie: „Wir müssen flexibler werden, um besser auf Kundenanforderungen reagieren zu können!“. Jedoch werden zu selten die dafür notwendigen Konsequenzen und Handlungsfelder, die uns diesen Schritt überhaupt wirtschaftlich und prozesstechnisch ermöglichen, erkannt und verstanden.

Hinter dem Zielzustand der „unbegrenzten“ Flexibilität verstecken sich eine Vielzahl von Handlungsfeldern und Arbeitspaketen. Ein Thema, welches sich hierbei immer wieder findet, ist die Rüstzeitoptimierung. So bestätigt auch die Praxis, dass gerade die nachhaltige Umsetzung von SMED eine entscheidende Rolle zur Steigerung der Flexibilität im Unternehmen spielt.

Dabei gilt auch hier das Motto: „Flexibilität ja, aber nicht zu jedem Preis!“

Ausgangssituation

Sinkende Losgrößen und kleinere Abrufmengen bei gleichbleibenden Rüstzeiten reduzieren deutlich die Anlagennutzbarkeit (auch als OEE oder Geff abbildbar) und die Verfügbarkeit.

Dabei zeigt sich in den letzten Jahren durch verschiedene Studien, dass das Thema Rüstzeiten aktueller denn je ist. So sind die Rüstzeiten im Durchschnitt in der deutschen Industrie für 15-25% der Maschinenstillstandszeiten verantwortlich.

Immer wieder merkt man in der Praxis, dass nun in der Planung versucht wird, diese Potentiale durch eine Bündelung der Aufträge entgegen zu wirken. Durch die Auftragssammlung wird bereits in der Planung versucht, möglichst viele Kleinaufträge zu einem Großauftrag zusammenzufassen.

Diese Vorgehensweise kann zum gewünschten Erfolg führen, jedoch sollte man sich dabei vor Augen halten, in welchen Fällen diese Vorgehensweise zielführend ist und in welchen Fällen eben nicht.

Diese Vorgehensweise der Bündelungen kann sich als sinnvoll erweisen, solange die zu produzierten Mengen genau den optimalen Losgrößen oder einem Vielfachen entsprechen oder der Kunde längere Lieferzeiten akzeptiert und somit keine „Schnellschüsse“ auftreten und eingesteuert werden müssen.

Jedoch zeigt sich in der Praxis, dass durch die Bündelungen die Flexibilität deutlich reduziert wird und somit die nicht eliminierbaren „Schnellschüsse“ zu maßgeblichen Stolpersteinen in der Planung und folglich für die Fertigungseffizienz werden. In Folge führen diese ungeplanten Wechsel dazu, dass der Rüstaufwand drastisch steigt, die Planung noch aufwendiger wird und in vielen Fällen Bestand aufgebaut wird. Zusätzlich führt die Bündelung in vielen Fällen zur Verlängerung der Durchlaufzeiten in der Fertigung.

Um in Zukunft bedarfsgerecht produzieren zu können, muss nachhaltig und konsequent an der Reduktion der Rüstzeit gearbeitet werden.

Theoretische Grundlagen

Die Vorgehensweise Rüstoptimierung (SMED – Single Minute Exchange of Dies) bietet eine methodische Vorgehensweise zur systematischen Aufnahme, Analyse und Verbesserung der jeweiligen Rüstprozesse, Werkzeugwechsel-, Umstell-, Materialwechsel- und Umrüsttätigkeiten.

Die Methode zur Rüstzeitoptimierung betrachtet systematisch alle Umfänge und Inhalte des jeweiligen Rüstprozesses. In der Praxis wird die ganzheitliche Vorgehensweise in vier zeitlich aufeinander folgende Teilabschnitte gegliedert.

- Trennung in interne und externe Rüsttätigkeiten

Im ersten Teilabschnitt steht die Reduzierung der Maschinenstillstandszeit im Fokus. Ziel in diesem Abschnitt ist, durch die konsequente Anwendung der Methode SMED, die unproduktive Zeit der Anlage vom letzten Gutteil bis zum ersten neuen Gutteil signifikant zu reduzieren. Anhand einer strukturierten Vorgehensweise wird so der gesamte Prozess betrachtet und analysiert, um mögliche vor- und nachbereitende Tätigkeiten (Trennung der intern von extern Rüsttätigkeiten) zu identifizieren und auszulagern. Hierbei werden im ersten Schritt sehr oft organisatorische Veränderungen im Ablauf des Rüstens vorgenommen.

- Optimierung der internen Rüsttätigkeiten

Sind alle externen Tätigkeiten in die Vor- und Nachbereitung verlagert, geht es nun im nächsten Schritt darum, die verbleibenden internen Tätigkeiten systematisch zu optimieren.

Durch die schrittweise Fokussierung (Optimierung der internen Tätigkeiten) auf die einzelnen Prozessschritte und Rüsttätigkeiten wird versucht, die einzelnen Abläufe zu eliminieren, zu vereinfachen, zusammenzufassen, umzustellen und zu verbessern. Hierzu wird sehr oft von der EKUV – Methode gesprochen (Eliminieren, Kombinieren, Umstellen und Vereinfachen). Ziel ist es, schrittweise die Stillstandszeit weiter zu reduzieren und so den Grundstein für eine optimale Rüstreihenfolge zu erarbeiten.

- Optimierung der Nebentätigkeiten

Im dritten Teilabschnitt rücken die ausgelagerten vor- und nachbereitenden Tätigkeiten in den Brennpunkt. Auch diese Tätigkeiten werden nun systematisch analysiert, um mögliche Verbesserungspotentiale aufzudecken und Lösungsansätze nach der EKUV – Methode auszuarbeiten.

- Optimierung der Rüstorganisation

Im vierten Teilabschnitt wird nun die übergreifende Rüstorganisation fokussiert. Dabei werden maschinenübergreifend sowohl die Tätigkeiten aus dem Teilabschnitt 1, wie auch aus dem Teilabschnitt 2 betrachtet, um durch entstehende Synergieeffekte strukturelle und organisatorische Verbesserungen anzustoßen. Es bewahrheitet sich immer wieder, dass durch die Bündelung von Tätigkeiten die einzelnen Aufgabenfelder gezielter unterstützt und besser standardisiert werden können. Zum Beispiel kann so durch die Bündelung der Tätigkeiten an einzelnen Arbeitsstationen die Ergonomie, der Einsatz von Spezialwerkzeugen und die Materialbereitstellung optimiert werden. Einzelne Arbeitsstation und Arbeitsplätze können so besser und wirtschaftlicher an die Anforderungen angepasst werden.

Um langfristige Erfolge zu erzielen, lehrt die Praxis, dass neben dem Training sowohl die Rahmenbedingungen wie auch notwendige Zwänge geschaffen werden sollten. So zögern Sie nicht, zum Beispiel auch nach der Umsetzung der Rüstoptimierungsmaßnahmen konsequent die Losgrößen zu reduzieren. Oft helfen diese Zwänge, indem die Notwendigkeit dem Mitarbeiter verdeutlich wird, die Akzeptanz und somit die Nachhaltigkeit zu stützen.

Durch optimierte Rüstvorgänge wird ein wirtschaftlicheres Umrüsten ermöglicht. Dadurch kann einerseits die Produktivität gesteigert oder andererseits die notwendige Flexibilität sowohl intern wie auch hinsichtlich der Kundenanforderungen und Marktbedingungen gesteigert werden.

Ziele

Schnelles Rüsten als Überlebensfaktor. Durch die steigenden Anforderungen des Kunden und dem wachsenden Trend hin zur Individualisierung, wird es immer entscheidender, dass das Rüsten kein Hindernisgrund und begrenzenden Faktor für die optimale und bedarfsgerechte Bedienung der Kundenabrufe darstellt.

Folgende Ziele gilt es durch die Rüstzeitoptimierung zu realisieren:

- Reduktion der Maschinenstillstandszeit

- Verbesserung der Anlagenverfügbarkeit

- Gleichmäßige und planbare Rüstabläufe

- Minimierung der Einstell- und Anfahrzeiten

- Steigerung der internen Flexibilität

- Bessere Erfüllung der Kundenabrufe

- Reduktion der Kosten

- Reduktion des Ausschuss

- Wirtschaftliche Reduktion der Losgrößen

- Systematische Bestandssenkung

- Reduktion der Durchlaufzeiten

Zusätzlich ist das Ziel der Rüstzeitoptimierung, dass dadurch eine Grundlage für die Senkung der Bestände (WIP = Work in Prozess) und der Reduktion der Durchlaufzeit geschaffen wird.

Beispiele:

Gerade durch SMED werden nicht nur die technischen Prozesse angegangen, sondern auch die organisatorischen Ablaufstrukturen.

„Denn wer erst 5 Minuten die richtigen Werkzeuge sucht, muss sich am Anfang eigentlich noch nicht um technische Prozesse kümmern! Dies wird jedoch trotzdem oft gemacht, weil es einfacher ist und weniger Diskussion mit den Mitarbeitern erfordert! Ich frage Sie: Würden Sie es akzeptieren wenn ein Handwerker bei Ihnen zu Hause 8 Stunden a 75 Euro für das Fliesen eines Bades abrechnet, jedoch 3 Stunden davon gebraucht hat, um fehlende Materialien von seiner Firma zu holen? Was akzeptieren Sie in Ihrem Unternehmen?

Vorgehensweise

Bei der Rüstzeitreduzierung hat sich in den letzten 30 Jahren eine systematische und erprobte Vorgehensweise herauskristallisiert. Erfahrungen der Anwender zeigen, dass anhand der Methode schrittweise die Rüstzeiten bis zu 50% reduziert werden können.

Schritt 1: Auswahl des geeigneten und zu optimierenden Rüstprozesses

Bei der Auswahl des Rüstprozesses ist es entscheidend, folgende Kriterien zu beachten:

- Die Häufigkeit des Auftretens des Rüstprozesses

Hierzu sollte ein Rüstprozess ausgewählt werden, der häufig in dieser Form durchgeführt werden muss. Wird ein Rüstprozess ausgewählt, der nur einmal im Jahr in diesem Umfang durchgeführt wird, so fällt in vielen Fällen die Übertragbarkeit der Verbesserungen sehr schwer und die erarbeiteten Ergebnisse können in Folge nur sehr schwer multipliziert werden.

- Weder minimale noch maximale Auslegung des Rüstprozesses

Stellen Sie sicher, dass Sie bei der Auswahl des Rüstprozesses nicht die Extreme bearbeiten. Erfahrungen zeigen, dass zwar gerne mit den Extremen diskutiert wird, jedoch bei der Bearbeitung der Extreme sehr oft die Akzeptanz der Mitarbeiter in der Umsetzung schwindet.

- Optimierung an Engpassanlagen

Gerade zu Beginn sollten Sie sich auf die Optimierung der Rüstzeiten an den Engpassanlagen konzentrieren. Die Praxis zeigt, dass bei solchen Maschinen der Wille und die Bereitschaft größer ist, die definierten Verbesserungen schnellst möglich umzusetzen. Zusätzlich rechnen sich wirtschaftlich an einer Engpassanlage mögliche Investitionen deutlich einfacher, als an einer Nicht-Engpassanlage. Ausgearbeitete Lösungsansätze an Nicht-Engpassanlagen ereilen verständlicher Weise nur zu oft der „Rotstift“.

- Auswahl einer Pilotanlage

Wählen Sie gezielt eine Anlage aus, an der Sie die Methodik üben und trainieren. Beachten Sie, manchmal ist weniger mehr. Auch hier gilt: „Übung macht den Meister“.

Beachten Sie ehrlich, welche Vorteile Sie wirklich durch eine Rüstzeitoptimierung an der ausgewählten Maschine erzielen wollen. Auch hier gilt das Pareto-Prinzip zu beachten. Wählen Sie also gezielt einen Rüstprozess aus der Gruppe der 20% Abläufe, die repräsentativ für 80 % des Rüstaufkommens stehen.

Schritt 2: Aufnahme und transparente Darstellung der Ausgangssituation

Im ersten Schritt geht es darum, die Ausgangssituation und den Ist-Zustand detailliert aufzunehmen. Hierzu empfiehlt es sich, die folgenden Inhalte aufzunehmen:

- Ablaufschritte des gesamten Rüstprozesses

Hierzu bietet es sich an, mit einem ausgewählten Team (hierbei sollten die jeweiligen Mitarbeiter des betrachteten Arbeitsplatzes mit involviert werden), detailliert die einzelnen Arbeitsschritte des Rüst- / Wechselprozesses aufzunehmen.

Erfahrungen haben gezeigt, dass hier sowohl manuelle Aufzeichnungen, wie auch Videoanalysen eingesetzt werden können. In der Praxis hat sich bestätigt, dass es sich anbietet, gerade bei den ersten Rüstprozessen die manuelle Aufschreibung zu nützen, um den Aufwand der Auswertung zu minimieren. Je mehr Verbesserungen umgesetzt wurden und je weiter die Rüstoptimierung vorangeschritten ist, desto mehr bietet es sich an, die Videoaufnahmen zu nützen.

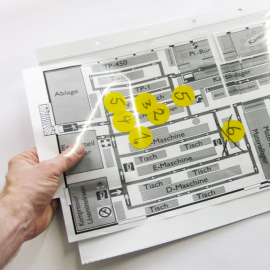

- Bewegungen und Transportwege

Ein beliebtes Werkzeug ist hierzu das Spagettidiagramm. Das Spagettidiagramm dient einerseits der Erfassung der gesamten Laufwege und andererseits ist es eines der einfachsten Hilfsmittel, um den Mitarbeitern aufzuzeigen, wie teilweise unkoordiniert und unvorbereitet der Rüstvorgang durchgeführt wird. Durch die einfache Darstellung können sowohl aktuelle Rüstabfolgen, wie auch die häufigsten Anlaufpunkte visualisiert werden.

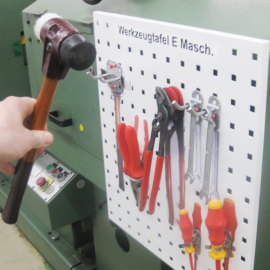

- Werkzeuge und Hilfsmittel

Es bietet sich an, bei der Aufnahme direkt die Hilfsmittel und Werkzeuge aufzunehmen. Dabei soll dargestellt werden, wo der Mitarbeiter welches Werkzeug benötigt und wo aktuell die Werkzeuge gelagert werden. So kann in der Auswertung auf mögliche Missstände, fehlende Hilfsmittel und falsche Positionierungen hingewiesen werden.

- Aufnahme von Verschwendungen und Ergonomie

In diesem Punkt werden problematische oder schwerzugängliche Stellen, unergonomische Positionen und mögliche Schwierigkeiten (z.B: Erschwertes Lösen einer Schraubverbindung) aufgezeichnet und Layout festgehalten.

Immer wieder zeigt sich, dass ein entscheidender Erfolgsfaktor der Rüstzeitoptimierung die transparente Darstellung der Ausgangssituation ist. Ziel ist es, dass jeder Beteiligte verstehen muss, was vielleicht gut oder weniger gut läuft! Dabei ist es ratsam, die Mitarbeiter „auch wenn es mal länger dauert“ aktiv einzubinden. Durch die frühzeitige Integration der Mitarbeiter können so einerseits direkte Verbesserungsideen der Mitarbeiter mit einfließen und andererseits wächst das Verständnis der Mitarbeiter für den zukünftigen Soll-Ablauf.

Schritt 3: Darstellung der Aufnahme der Ausgangssituation

Im dritten Schritt geht es nun darum, mit dem Team systematisch die Ergebnisse der Aufnahme darzustellen. Dabei können folgende Darstellungsformen gewählt werden:

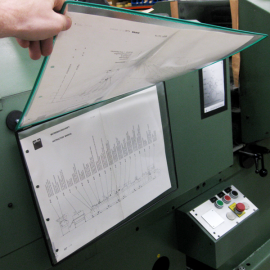

- Wasserfalldiagramm

Mit Hilfe des Wasserfalldiagramms werden systematisch die einzelnen Arbeitsschritte hintereinander versetzt dargestellt.

- Auswertung Spagetti-Diagramm

Durch das Spagettidiagramm können einerseits die gesamten Laufwege dargestellt und andererseits die Hauptstrecken identifiziert werden. Fassen Sie die Ergebnisse auf einen Blatt zusammen, so dass ein gemeinsames Verständnis der Umfänge der Laufwege transparent wird. Achtung! Manchmal werden Sie überrascht sein, wie viel Meter dabei zusammenkommen.

- Darstellungen der erkannten Verschwendungen, Potentiale und Problemstellen

Fassen Sie im Team die erkannten Punkte zusammen und ordnen Sie diese den jeweiligen Anlagenabschnitten zu.

Schritt 4: Trennung interner und externer Rüsttätigkeiten

Im vierten Schritt geht es nun darum alle Rüsttätigkeiten systematisch zu betrachten. Bei der ersten Betrachtung ist das Ziel, die Tätigkeiten zu identifizieren die eigentlich vor- und nachbereitet werden könnten, aber im aktuellen Ablauf zu einem Maschinenstillstand führen.

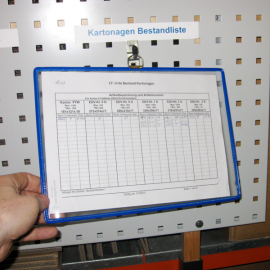

Dabei geht es in diesem Abschnitt um die klare Trennung der Tätigkeiten (genannt interne Rüsttätigkeiten), die ausschließlich bei dem Stillstand einer Maschine durchgeführt werden können und den Tätigkeiten (externe Tätigkeiten), die durch Organisationsänderungen bei laufender Maschine vor-und nachbereitet werden können. In Folge werden die externen Tätigkeiten erfasst und in einer Checklist für die Vor- und Nachbereitung festgehalten. Wichtig ist hierbei die klare Trennung von internen und externen Tätigkeiten, da Sie oft vermischt sind und so im täglichen Geschäft untergehen.

Ziel ist es hierbei, möglichst viele Tätigkeiten bei laufender Maschine durchzuführen, und so eine optimale Vor- und Nachbereitung zu gewährleisten. Gerade dieser organisatorische Teil wird von den meisten Unternehmen unterschätzt, da der Fokus meist auf die technischen Prozesse gelegt wird.

Nach der Überprüfung und der Untersuchung der Machbarkeit können somit die ersten Standards für die vor- und nachbereitenden Tätigkeiten eingeführt werden.

Schritt 5: Optimierung der verbliebenen internen Rüsttätigkeiten

Im fünften Schritt werden nun die verbleibenden Tätigkeiten, die immer noch zum Maschinenstillstand führen, systematisch optimiert. Hierzu kann als Leitfaden der Optimierung die EKUV – Analyse (Eliminieren, Kombinieren, Umstellen und Vereinfachen) eingesetzt werden.

Bei der Optimierung wird jetzt in den folgenden Schritten versucht, weitere Tätigkeiten zu eliminieren oder extern zu verlagern.

Versuchen Sie dabei möglichst alle wiederkehrenden Tätigkeiten zu vereinfachen (z.B. Lösen von Schrauben, Langwieriges Einstellen von Abständen usw.).

Eine weitere zielführende Verbesserung ist die Parallelisierung (Einsatz von 2 oder mehr Mitarbeiter). Dabei können oft die Zeiten durch 2-Mann Rüsten deutlich reduziert werden. Beachten Sie jedoch, dass hierzu jedoch gewisse Rahmenbedingungen in der Organisation, wie zum Beispiel Rüstteams, geschaffen werden müssen. Dies wird oft nicht gemacht, da es in Fertigungen oft heißt: „Wir haben aber keinen zweiten Mann zur Verfügung! Vergessen Sie aber nicht, dass durch die Halbierung der Rüstzeit auch der Mitarbeiter an der Anlage nur mehr die Hälfte der Zeit gebunden ist“. Timing und Training spielen hier eine entscheidende Rolle.

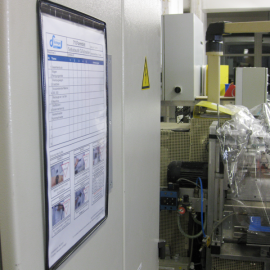

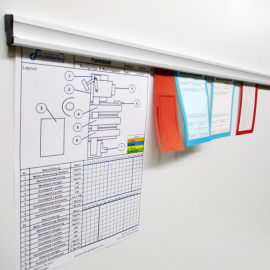

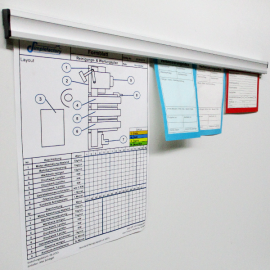

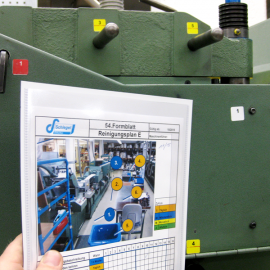

Nach dieser Optimierung wird nun der Prozessablauf der verbleibenden internen Tätigkeiten in einem Rüstregieplan standardisiert. Hierzu können auch visuelle Hilfsmittel zum Einsatz kommen (z.B. Markierungen zur Arbeitsabfolge, Einstellparameter usw.)

Bei der Durchführung der Optimierung bietet es sich an, nach den Schritten 4 und 5 jeweils die ausgearbeiteten Verbesserungen in der Praxis zu simulieren. Einerseits wird so in den meisten Fällen die Begeisterung der Mitarbeiter gefördert und andererseits können frühzeitig unwirksame Änderungen erkannt und neue Optimierungspotentiale aufgedeckt werden.

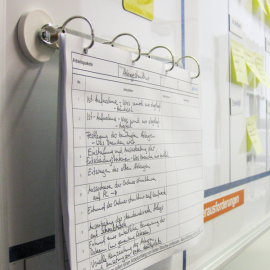

Schritt 6: Standards und Schulung und Training

Im sechsten Schritt geht es nun, auf Basis dieser Standards, zur Vor- und Nachbereitung und der strukturierten Vorgehensweise während des Maschinenstillstandes, ein gezieltes Training mit allen beteiligten Mitarbeitern durchzuführen. Das Training spielt eine erhebliche Rolle bei der erfolgreichen und nachhaltigen Sicherung des Ergebnisses.

Ähnlich wie im Fußball, wo den einzelnen Spielern jedes Wochenende Höchstleistungen abverlangt werden, steht das Training mit über 90 % der wöchentlichen Tätigkeiten auch im Fokus, während das entscheidende Spiel nur mit 10% der Zeit zu Buche schlägt.

Oft findet man in der Produktion kaum Zeit zu trainieren und man erwartet trotzdem Höchstleistungen. Also warten Sie nicht mit der Erstellung der Trainingspläne und der konsequenten Durchführung. Neben der Durchführung der Trainings, bieten die Schulungen auch die Möglichkeit an, direkt überprüften zu können, ob das Gelernte auch in der Praxis von den einzelnen Mitarbeitern angewendet wird. Durch das kontinuierliche Training werden die neuen Abläufe Schritt für Schritt in der Organisation verankert.

Schritt 7: Pilotierung und Begleitung

Hierzu bietet es sich an, gezielt an der jeweiligen Anlage einen ein- bis dreimonatigen Pilot durchzuführen und die Mitarbeiter bei der Umsetzung und Anwendung der neuen Rüststandards zu begleiten. Erfahrungen zeigen, dass gerade im ersten Monat meist noch weitere Anpassungen vollzogen werden müssen, die sonst zu einem Scheitern der ganzen Anstrengungen führen können.

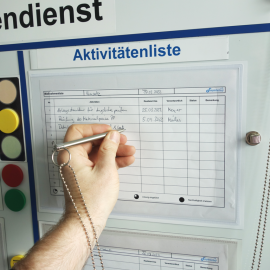

Schritt 8: Messbarkeit des Ergebnisses

Nur was man misst, kann man verändern. Diese Aussage bewahrheitet sich auch beim Rüsten. Erarbeiten Sie mit dem Team, in welchem Umfang und mit welcher Methode die Rüstzeiten erfasst und in einer Kennzahl abgebildet werden sollen. Oft bietet sich hierzu an, an der Anlagentafel die Rüstzeiten und deren Verlauf manuell zu erfassen. Beachten Sie hier, dass bei schwankenden Rüstzeiten (verschiedenem Aufwand) auch eine Trenddarstellung eine Möglichkeit bietet.

Schritt 9: Anpassung der Prozesse und Erfolg ernten

Im neunten Schritt geht es darum, die Rahmenbedingungen im Werk an die Ergebnisse des Rüstworkshops anzupassen. Ziel ist es dabei, einen Zwang für ein schnelles Rüsten zu schaffen. Ansonsten wird oft die Sinnhaftigkeit in Frage gestellt und es entsteht folgende Diskussion: „Warum sollte ich schneller rüsten, wenn sich am Prozess nichts geändert hat.“

Hierzu können beispielsweise die Losgrößen reduziert, die Fertigungsabfolge geändert, die Bestände gesenkt oder die Materialvorläufe reduziert werden.

Schritt 10: Optimierung der externen Tätigkeiten (vor- und nachgelagerte Prozesse)

Im zehnten Schritt geht es nun darum, die vor- und nachbereitenden Tätigkeiten schrittweise zu optimieren. Oft wird dies nicht gemacht. Dies führt dazu, dass bei kürzeren Auftragslaufzeiten der Mitarbeiter kaum Zeit hat, eine optimale Vor- und Nachbereitung durchzuführen oder diese sogar vernachlässigen muss. Des Weiteren empfinden oft die Mitarbeiter die vor- und nachbereitenden Tätigkeiten als Zusatztätigkeiten, die Ihnen die Erholzeiten während der laufenden Maschinen nehmen. Dies kann bis zu einer Blockade der neuen Prozessstandards führen. Also müssen Sie schlussendlich nach und nach die Optimierung der externen Rüsttätigkeiten vorantreiben. Dies kann bis zu einer Organisationsänderung führen.

Zusätzlich wird der Mitarbeiter durch den Fokus auf die Verbesserungen der externen Rüsttätigkeiten hinsichtlich des KVP-Prozesses ständig sensibilisiert.

Schritt 11: Gewährleistung der Mitarbeiterverfügbarkeit

Im elften Schritt geht es nun darum, die Organisationsstrukturen und Mitarbeiterverfügbarkeiten an den Anlagen zu untersuchen und gegebenenfalls an die Anforderungen optimal anzupassen. (z.B. Rüstuhr, Mehrmaschinenbedienung, Andon, Rüstplanung an Stecktafeln, 2-Maschinenbedienung).

Schritt 12 : Roll- Out Planung

Im zwölften Schritt liegt der Fokus auf der Planung des Roll-Outs. In diesem Schritt geht es darum, dass gezielt geplant wird, wie die gewonnen Erkenntnisse aus den Pilotbereichen auf die weiteren Anlagen übertragen werden können. In der Praxis hat sich hierbei als vorteilhaft erwiesen, dass in den weiteren Schritten erst die kritischen und Engpassanlagen betrachtet werden. Bei weniger wichtigen Anlagen ist grundsätzlich zu überlegen, ob solche Anstrengungen notwendig sind und wirklich den gewünschten Nutzen bringen können. Eine kommunizierte Roll-Out Planung fördert die Sensibilisierung aller Mitarbeiter.

Tipps und Kniffe

Aus den Erfahrungswerten bietet es sich an, bei der Rüstzeitreduzierung an einer Anlage in drei Stufen vorzugehen. Erste Stufe ist der Grobworkshop, in dem die Hauptverschwendung und die organisatorischen Mängel reduziert werden. Ziel ist es hierbei, die Mitarbeiter zu begeistern und Erfolg spürbar zu machen (z.B. durch Einsparung von Zeit, nervigen Tätigkeiten und ergonomischen Verbesserungen).

In der zweiten Stufe geht es darum, Prozessstandard einzuführen und kleine Prozessverbesserungen umzusetzen.

In der dritten Stufe geht es darum, technisch Lösungsansätze systematisch voranzutreiben. Natürlich können in jeder Stufe Inhalte der anderen Stufen aufgegriffen werden. Jedoch sollte man den Fokus nicht aus den Augen verlieren und nicht versuchen alles auf einmal umzusetzen, da man sich sonst leicht auf schwierige, kostspielige und langfristige technische Probleme und Änderungen versteift.

Bei der Analyse können auch Hilfsmittel wie die Videoanalyse zum Einsatz kommen. Um die Workshopergebnisse zu sichern und die Rüstungen unter Wettbewerbsbedingungen zu standardisieren, bietet es sich an, Initiativen, wie ein Showrüsten, wöchentlich durchzuführen, um den Prozess der Nachhaltigkeit unterstützen. Des Weiteren können so Lösungsansätze an den einzelnen Anlagen auf weitere Anlagen übertragen werden. Durch ein wöchentliches oder monatliches Showrüsten unter Wettkampfbedingungen in einzelnen Bereichen werden die Mitarbeiter angeregt, Ansätze und Lösungen selbstständig umzusetzen.

Bei der Rüstaufnahme und auch bei der Verfolgung ist es wichtig, die Rüstzeit von den Störzeiten klar zu trennen. Ansonsten beweisen die Mitarbeiter ein wahres Geschick, in dem immer wieder Störungen die Rüstzeiten deutlich verlängern und somit darstellen, dass vor- und nachbereitende Tätigkeiten eigentlich sinnfrei sind. Bitte fallen Sie nicht auf diese Herangehensweise herein, sondern nehmen Sie diese Erkenntnisse zum Anlass, die Störungen und Schwierigkeiten systematisch zu erfassen und in Folge strukturiert abzuarbeiten. (Ganz nach dem Motto: Wie oft treten Sie auf, was sind die Hauptprobleme und woran muss man arbeiten? „Super“ gleich wieder neue Potentiale!)

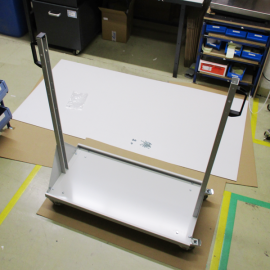

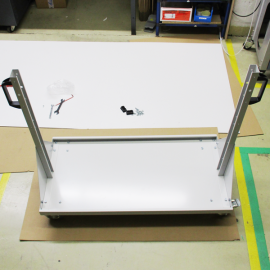

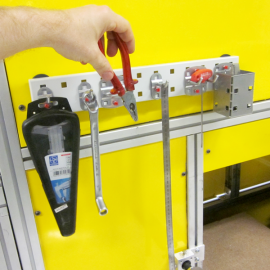

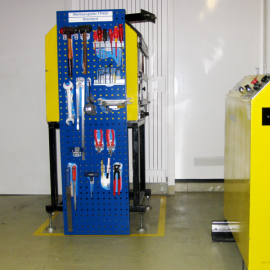

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

Der SMED-Prozess umfasst die Analyse des IST-Zustandes, die Trennung von internen und externen Rüstschritten, je nachdem ob die Anlage stillsteht oder läuft. Daraufhin werden die internen Rüstprozesse immer weiter in die externe Prozesse integriert. Schlussendlich werden die Abläufe kontinuierlich optimiert.

Die Einführung der SMED Rüstzeitoptimierung reduziert Verschwendungen wie lange Wartezeiten, unnötige Transporte, überflüssige Laufzeiten und überfüllte Lagerbestände.

Externe Rüstschritte können mit SMED minimiert werden, indem beispielsweise Teile des Rüstprozesses wie Werkzeuge oder Materialien außerhalb der Maschine vorbereitet werden, während die Maschine noch läuft. Dadurch wird die Stillstandszeit verkürzt.

Die internen Rüstschritte im SMED können in externe umgewandelt werden, indem beispielsweise Werkzeuge im Voraus überprüft vorbereitet werden, die notwendigen Materialien in der Nähe der Anlage platziert werden und das alles mit Checklisten protokolliert wird.

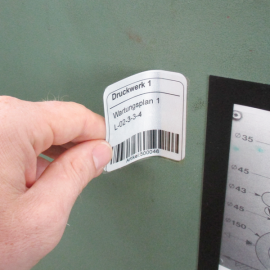

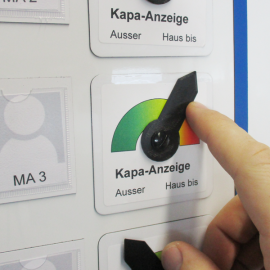

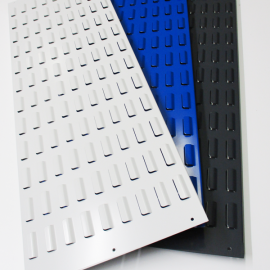

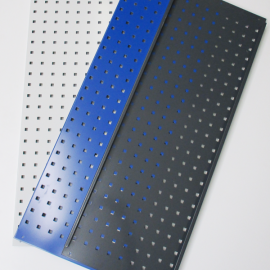

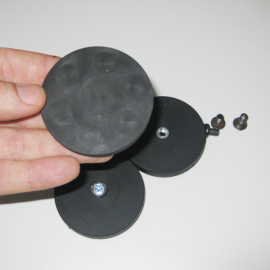

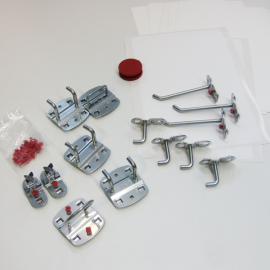

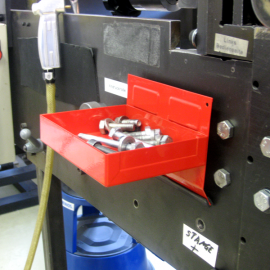

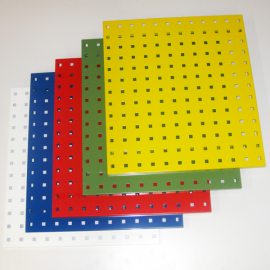

Es gibt vielfältige Hilfsmittel zur Förderung der SMED Methode. Dazu gehören Werkzeugwägen mit festgelegten Plätzen für Werkzeuge, die direkt vor Ort transportiert werden können. Weiterhin bitten Beschriftungen, Kennzeichnungen und Statusanzeigen an den Anlagen eine visuelle Hilfestellung. Abnehmbare Checklisten helfen noch zusätzlich bei der Einhaltung der Prozessschritte.