Problemlösung-KVP

Problemlösungsregelkreislauf im Ideenmanagement

In vielen Verbesserungssystemen und Managementansätzen findet man immer wieder ein Schlüsselelement. So verbirgt sich im betrieblichen Ideenmanagement hinter vielen bekannten Namen, wie zum Beispiel der DMAIC oder der PDCA-Zyklus ein klar definierter Problemlösungsregelkreislauf. Dieser Regelkreis soll bei der strukturierten Bearbeitung der Problemlösung unterstützen und somit den mitarbeiterbezogenen kontinuierlichen Verbesserungsprozess (KVP) fördern. Meist gliedert sich die definierte Vorgehensweise des KVP Problemlösungsprozesses in verschiedene Phasen.

Die systematische Problemlösung wird in der folgenden Beschreibung in 5 Phasen aufgeführt:

1: Problembeschreibung, 2: Ursachenermittlung, 3: Lösungsfindung, 4: Überprüfung, 5: Standardisierung

Durch den Problemlösungsregelkreislauf wird der nachvollziehbare Verbesserungsprozess im Team gestärkt und gefördert.

Alles Wissenswerte zur strukturierten Problemlösungs KVP

Praxiswissen, Tipps und Beispiele: Registrieren Sie sich unverbindlich und kostenlos und erfahren Sie in den nachfolgenden Abschnitten mehr über den Grundgedanken des kontinuierlichen Verbesserungsprozesses im Unternehmen und erhalten Sie Zugriff auf weiterführende Informationen, auf methodisches Fachwissen und praktische Beispiele, Tipps und Anregungen rund um die KVP-Methode.

Die Methode: Problemlösung-KVP

Der systematische Problemlösungsprozess im Rahmen von KVP bietet eine effiziente Methode, um Mitarbeiter bei der Identifizierung und Behebung von Problemen zu unterstützen. Diese KVP-Vorgehensweise zielt darauf ab, die wirklichen Ursachen von Schwierigkeiten systematisch aufzudecken und zu analysieren, um sie dann strukturiert und konsequent zu bearbeiten.

Meist gliedert sich die definierte Vorgehensweise in fünf Phasen (PDCA, DMAIC usw.):

- Problembeschreibung

- Ursachenermittlung

- Lösungsfindung

- Überprüfung

- Standardisierung

Blogbeiträge & News rum um KVP

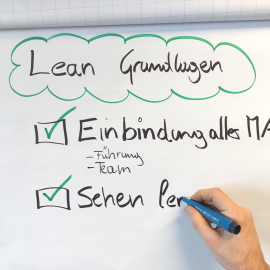

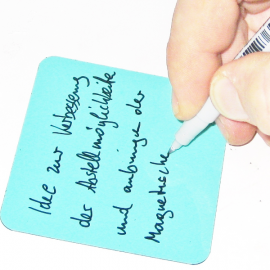

Abwischbare Marker für KVP

Trocken- & nass-abwischbare Marker zum Aufschreiben von KVP-Ideen

20.05.2024

Bedeutung der 5-Why-Methode

Diese Fehler gilt es bei der 5-Why-Methode zu vermeiden

04.03.2024

Messen zur Lean-Einführung

Diese Messgrößen gilt es bei der Lean Einführung zu beachten

12.12.2023

Lean-Tipp: Bücherei im Büro

Kontinuierliche Verbesserung im Büro: Bau einer Mini-Bücherei

19.05.2023

Die KVP Maßnahmenerfassung

So formulieren Sie bei der KVP Maßnahmenerfassung richtig

08.05.2023

KVP Prozesse in Krisenzeiten

Richtiger Umgang mit KVP Prozessen, auch in Krisenzeiten

21.04.2023

Ordnung mit Kartonagen

Kontinuierliche Verbesserung bei der Ordnung von Kartonagen

06.04.2023

KVP-Maßnahmenliste festlegen

Vermeiden Sie die 3 größten Fehler bei der KVP-Maßnahmenliste

15.03.2023

3 Tipps zur Lean Umsetzung

Mit 3 Tipps motivieren Sie Ihre Mitarbeiter zur Lean Umsetzung

07.03.2023

Mitarbeiter in KVP einbinden

So binden Sie die Mitarbeiter in die KVP Problemlösung ein

23.01.2023

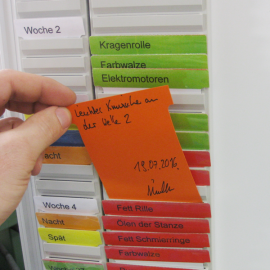

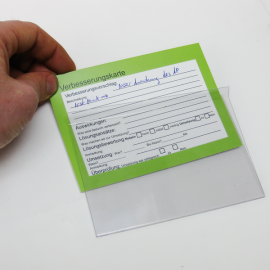

Karten fürs Ideenmanagement

Kartensysteme mit beschreibbaren Karten für den Verbesserungsprozess

11.01.2023

Videos zum Thema KVP

Erstellen von KVP Mini-Audits

Umsetzung von Miniaudits zur Nachhaltigkeit im Verbesserungsprozess

13.09.2023

KVP im Büro - Fokuszeiten

Fokuszeiten definieren zur Optimierung des KVP Prozesses im Büro

25.07.2023

KVP Ideenmanagement

So geht mit KVP das Vorschlagswesen & das Ideenmanagement

31.05.2023

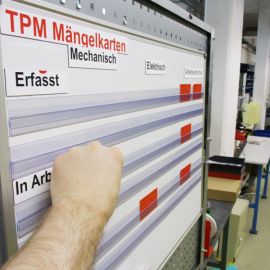

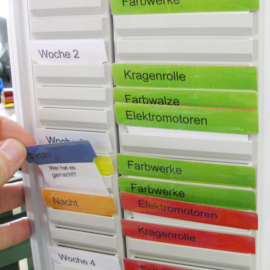

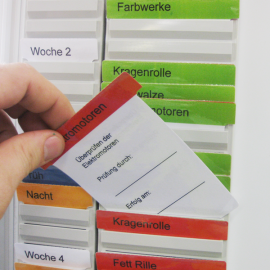

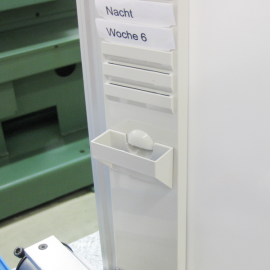

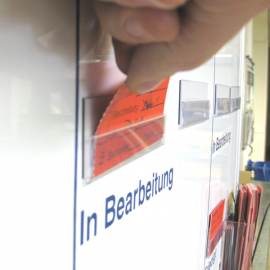

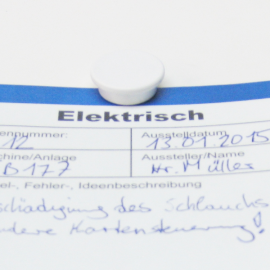

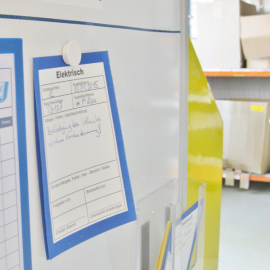

KVP Kartenhängeboxen

Auftrags-, Ideen- & Mängelkarten direkt vor Ort erfassen

07.04.2023

Einfache KVP Ideenkarten

KVP Ideen- & Vorschlagskarten für den Verbesserungsprozess

21.02.2023

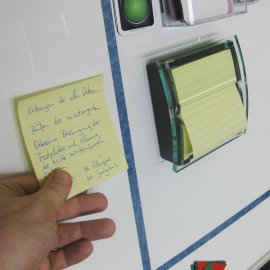

Magnetische Haftnotizen

Haftnotiz Magneten im Vorschlagswesen & im Ideenmanagement

16.12.2022

KVP Verbesserungskarten 3x

Hilfsmittel für den Verbesserungsprozess und das Ideenmanagement

01.11.2022

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über Problemlösung-KVP zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung

In vielen Verbesserungssystemen und Managementansätzen findet man immer wieder ein Schlüsselelement. So verbirgt sich hinter vielen bekannten Namen, wie zum Beispiel der DMAIC oder der PDCA-Zyklus ein klar definierter Problemlösungsregelkreis.

Dieser Regelkreis soll bei der strukturierten Bearbeitung der Problemlösung unterstützen und somit den mitarbeiterbezogenen KVP-Prozess fördern.

Meist gliedert sich die definierte Vorgehensweise in verschiedene Phasen. (Je nach System sind es meist 4 bis 5 Phasen).

Die systematische Problemlösung wird in der folgenden Beschreibung in 5 Phasen aufgeführt:

Phase 1: Problembeschreibung – Verständliche Erfassung und Dokumentation des Problems oder der Verbesserungsidee.

Phase 2: Ursachenermittlung – Erfassung und Analyse der Ursachen der Probleme oder Auswirkungen der Verbesserungsideen

Phase 3: Lösungsfindung – Erarbeiten von möglichen Lösungsansätzen und Aktivitäten und deren priorisierte Umsetzung

Phase 4: Überprüfung – Kontrolle und Prüfung der Ergebniswirksamkeit und Sicherung der Nachhaltigkeit der Umsetzung

Phase 5: Standardisierung – Standardisierung und Dokumentation der erfolgreichen Problemlösungs- und Verbesserungsmaßnahmen

Durch den strukturierten Problemlösungsregelkreislauf wird der nachvollziehbare Verbesserungsprozess gefördert.

Vorwort - Einführung

Um die steigenden Anforderungen zielgerichtet zu meistern, befasst sich in der heutigen Zeit fast jedes Unternehmen sehr intensiv mit der Optimierung der Prozesse und mit den sehr oft damit verbundenen Problemlösungszyklen. Im Rahmen dieser Bestrebungen und Anstrengungen entwickelt sehr oft jeder Beteiligte seine eigene Herangehensweise. Mal erfolgreicher, mal weniger erfolgreich.

Um diesem Phänomen auf den Grund zu gehen, sollte man im ersten Schritt die verschiedenen Einflussfaktoren betrachten. Und wie könnte es anders sein, ist auch hier der Mensch ein Haupteinflussfaktor.

So entdeckt man innerhalb des Problemlösungszyklus sehr oft drei Arten von Persönlichkeiten:

1. Den angeblichen Praktiker, der, stolz auf sein schnelles Handeln, jedem Problem mit einer sofortigen Lösung und Umsetzung begegnet. Der somit sehr schnell Taten sprechen lässt, aber manchmal an den wahren Ursachen vorbei optimiert.

2. Den Theoretiker, der sich stets redlich und sehr intensiv mit der Analyse und der Ursachenermittlung auseinandersetzt. In dieser Gruppe stellt man sehr oft fest, dass die Theoretiker ihre Probleme sehr gut kennen. Diese Gruppe steht sehr oft für folgende Aussagen: "Wir wissen, wo unsere Probleme sind!". Jedoch stellt oft die Abarbeitung den Theoretiker vor zum Teil unlösbare Herausforderungen und so muss man sich nicht selten die Frage stellen: „Wenn wir wissen wo die Probleme sind, warum sind die Probleme noch nicht gelöst!“. In der Realität zeigt sich, dass neben der Stärke des analytischen Denkens der Theoretiker, allein durch die Analyse an sich noch keine Probleme gelöst hat.

3. Den systematischen Problemlöser, der die Eigenschaften des Praktikers und des Theoretikers vereint. Dieser Charakter findet dabei einen guten Mix aus Theorie und Praxis. Wertfrei geht er strukturiert an die Problemlösung. Anhand einer strukturierten Vorgehensweise löst er nachvollziehbar die Herausforderungen. Sie befassen sich gleichermaßen mit der Problembeschreibung, mit der Ursachenermittlung und der Lösungsfindung, der Umsetzung und deren Überprüfung.

Leider ist jedoch in der Praxis gerade die 3.Gruppe am seltensten vertreten.

Aus diesem Grunde findet man in der genaueren Betrachtung der einzelnen Problemlöseprozesse in deutschen Unternehmen immer wieder gravierende Unterschiede in der Ausbeute und im Erfolg in der Umsetzung.

Ausgangssituation

In der heutigen Zeit findet man sowohl in der Theorie wie auch in den verschiedenen Unternehmenskulturen einen sich hinter verschiedensten Abkürzungen versteckenden und in verschiedensten Ausprägungsformen aufgebauten, wie auch immer gearteten meist individuellen Regelkreislauf zur Bearbeitung von Problemstellungen wieder.

Dabei geht es bei einem effizienten Problemlösungsprozess im Grunde immer wieder um die gleiche Herangehensweise. So sollen systematisch die wahren Ursachen der Probleme aufgedeckt und erkannt werden, um Sie in Folge zu analysieren und Sie mit minimalem Aufwand und möglichst effizient zu lösen. Abschließend sollen Ergebniskontrollen die Nachhaltigkeit und Wirksamkeit der Aktivitäten prüfen und sicherstellen.

Trotz des vermeintlich einfachen und von Grund her logischen Ablaufs, gelingt es nicht immer, diese systematische Vorgehensweise in allen Bereichen und Prozessen konsequent anzuwenden. Aus diesem Grund, wohlwissend um die Wichtigkeit dieser Thematik, haben alle Verbesserungssysteme (von den Qualitätsmanagementsystemen, über die TQM-, Lean-, SixSigma-, TPM-, Kaizen-, KVP- und vielen weiteren Methodenansätzen) im Laufe der letzten Jahrzehnten ihre eigenen Werkzeuge zur systematischen Problemlösung mit in ihren Werkzeugkoffer aufgenommen und weiterentwickelt. So findet man heute in der Theorie heutzutage eine Reihe von Anleitungen zur systematischen Problemlösung, die unter folgenden Namen bekannt sind (Nur um Einige zu nennen): DMAIC, PDCA-Zyklus, 8D-Report, 3A-Vorgehensweise, BSV, PLP bis hin zu vielen weiteren Eigenkreationen.

Alle diese Hilfsmittel sollen den Mitarbeiter in der systematischen Problemlösung unterstützen. Richtig angewendet, erfüllen diese Werkzeuge auch ihren Zweck sehr gut. Indem durch die systematische Vorgehensweise einerseits der Erfolg des zielgerichteten Handelns signifikant beeinflusst wird und auf der anderen Seite die Nachvollziehbarkeit der einzelnen Aktivitäten gesteigert werden kann. Durch diese Transparenz in der Vorgehensweise kann in Folge die Übertragbarkeit verbessert werden und somit können auch die Synergieeffekte besser genutzt werden.

Aber wie oft fällt der eigentlich notwendige und selbstverständliche Verbesserungsprozess politischen Querelen, Widerständen, Ängsten sowie Verständnisproblemen hinsichtlich falsch ausgelegter Abkürzungen zum Opfer. Ganz nach dem Motto „Eine weitere Sau durch das Dorf treiben!“ wird der eigentlich seit Urzeit bestehende Verbesserungsprozess auf Grund der Namensgebung oder anderen Argumenten nicht von allen mit der notwendigen Wichtigkeit bedacht. Bekannte „Opfer“ in Deutschland sind neben dem Problemlösungsprozess auch das BVS (Betriebliches Vorschlagswesen und das Ideenmanagement).

So werden diese Systeme nicht selten nur zum Schein, als Provisorium oder nicht mit voller Konsequenz in Unternehmen umgesetzt.

Diese Schwäche in der Umsetzung führt in Folge zur mangelnden Realisierung der erkannten Potentiale aus den Reihen der Mitarbeiter. So wird einerseits das Mitarbeiter Know How unzureichend genützt und andererseits führt auch dieser Missstand nicht gerade zur Steigerung der Beteiligung und Mitarbeiterintegration. Im schlimmsten Falle führt es zu erheblichen Mehrarbeiten durch die fehlende Transparenz und Dokumentation der, in der Vergangenheit bereits bearbeiteten Themen.

Theoretische Grundlagen

Sowohl in der Theorie, wie auch in der Praxis hat sich die folgende Vorgehensweise bei der systematischen Problemlösung immer wieder behauptet. Unter verschiedensten Namen und Abkürzungen kann in heutigen Unternehmen der folgende Prozess gefunden werden. So sind rein inhaltlich von der systematischen Aufdeckung, Erkennung und Beschreibung des Problems über die Analyse möglicher Ursachen und Einflussfaktoren bis hin zur kreativen Lösungsentwicklung, Lösungsbewertung, Umsetzung und deren Überprüfung der Wirksamkeit und der Nachhaltigkeit fast immer dieselben Inhalte im Problemlösungszyklus zu finden.

Durch diese wiederkehrende Struktur sollen alle Beteiligten befähigt werden, zielstrebig und effizient an dem jeweiligen Problem – Herausforderung zu arbeiten.

Im Detail beinhaltet der Problemlösungsprozess meist die folgenden 5 Schritte: (je nach System können die Schritte auch auf 4 Schritte zusammengefasst werden)

In der ersten Phase wird gezielt die eindeutige und verständliche Problembeschreibung ins Auge gefasst. Ziel ist es in dieser Phase, sowohl das Problem klar zu erkennen und zu beschreiben wie auch ein gemeinsames und abgestimmtes Verständnis für die eigentliche Problemstellung zu bekommen. Sehr oft wird hier zur Problembeschreibung die Eselsbrücke 5W (Was? Wie oft? Wann? Wer? Wo?) genutzt. Zusätzlich bietet es sich an, in dieser Phase mögliche Ziele und Rahmenbedingungen für die Problemlösung festzulegen. Zum Beispiel: Mit welcher Zielstellung soll das Problem gelöst werden? Um jeden Preis? Welche finanziellen Mittel stehen zur Verfügung? Wird in dieses Problem noch investiert oder nicht mehr? Durch die Klärung der Rahmenbedingungen in dieser Phase können mögliche begrenzende Einflussfaktoren bereits zu Anfang identifiziert werden.

In der zweiten Phase geht es um die Analyse und die Ermittlung der „wahren“ Ursachen des Problems. Folgende Frage sollte hierzu in diesem Abschnitt geklärt werden: "Warum tritt das Problem auf und durch was wird es beeinflusst?" Um den wahren Ursachen auf den Grund zu gehen, kommen methodenunterstützende Techniken wie die 5-Warum Fragetechnik, das Fischgrät-Diagramm, das Ishikawa-Diagramm oder die Ursachen-Wirkungsanalysen zum Einsatz. Durch den Einsatz der Methoden soll ein ganzheitlicher Blick auf die Problemstellung gewährleistet werden. Die stets vorhandene und voreingenommene Sichtweise aller Beteiligten soll dadurch geöffnet werden.

In der Phase 3 geht es nun, nach der Ermittlung der Problemursachen, um den Lösungsfindungsprozess. Durch das klare Verständnis für Ursachen können nun in Folge strukturiert Lösungsideen, -ansätze und –maßnahmen ausgearbeitet werden. Auch hier können verschiedenste Methoden den Prozess der Lösungsfindung unterstützen. Zum Beispiel kann durch Brainstroming, Brainwriting, die Kopfstand-Methode, 6-Hüte von Debono, 6-3-5 Methode Morphologischer Kasten und viele weitere Methoden bis hin zu TRIZ neue Wege zur Lösung gesucht, erarbeitet und beschritten werden. Zusätzlich wird in dieser Phase, nach der Sammlung der Ideen und der Lösungsfindung, die Bewertung und Priorisierung der Ideen und Vorschläge vorgenommen. Durch die Priorisierung sollen in Folge die Ressourcen optimal genutzt und somit gezielt auf die Hauptthemen fokussiert werden.

Die Phase 4 zielt darauf ab, einerseits die Wirksamkeit der umgesetzten Lösungsideen und Aktivitäten zu prüfen und andererseits bei Erfolg die nachhaltige Umsetzung zu kontrollieren. Durch die Kontrolle soll sichergestellt werden, dass die Ziele durch die eingeleiteten Verbesserungen erreicht wurden. So können im Detail die einzelnen Aktivitäten bewertet werden und die Auswirkungen der einzelnen Aktivitäten bemessen werden. Seien Sie in dieser Phase auch zu sich selbst ehrlich und gestehen Sie sich ein, dass nicht jeder Versuch einer Optimierung immer eine wirkliche Verbesserung nach sich zieht. Die Erfahrungen in der Praxis haben gezeigt, dass mindestens 33 % aller Verbesserungsaktivitäten den aktuellen Zustand nicht verbessern, sondern diesen sogar eher noch verschlechtern. Darum ist es auch hier sehr wichtig, die Wirksamkeit der einzelnen Aktivitäten separat zu bewerten, um mögliche "faule" Verbesserungen zu identifizieren. Sind diese vermeintlichen Verbesserungen identifiziert, können Sie auch in Folge nochmals bearbeitet werden. In der Kontrollephase bietet es sich an, einen längeren Zeitraum zu betrachten, da gerade am Anfang die Veränderungen in den Routinetätigkeiten die Ergebnisse verzehren und erst nach dem Einstellen des Trainingseffekts die wirklichen Erfolge ersichtlich werden.

In der Phase 5 geht es nun darum die ergebniswirksamen Verbesserungen zu standardisieren. Durch die Standardisierung werden die Erfolge so gestaltet, dass sie übertragbar werden. In der Vergangenheit hat sich gezeigt, dass es somit leichter wird, die erzielten Erfolge in das ganze Unternehmen zu übertragen. So muss nicht jedes Mal das Rad neu erfunden werden und eine durchgängige Umsetzung kann gewährleistet werden.

Ziele

Mit Hilfe des Regelkreislaufs zur Problemlösung soll der kontinuierliche Verbesserungsprozess gefördert werden. Durch die Strukturen soll aus dem meist ungerichteten Verbesserungsprozess ein zielgerichteter und nachvollziehbarer Regelkreislauf aufgebaut werden, der es allen Beteiligten ermöglicht, jeweils im angemessen Rahmen die Zielerreichung des Unternehmens mit eigenen Kräften zu unterstützen.

Neben den klassischen Zielen wie der Kosteneinsparung oder der Reduktion der Durchlaufzeiten können folgende weitere Ziele auf dem Weg zur Problemlösungskultur erreicht werden:

- Einbindung der Mitarbeiter

- Stärkung der Verbesserungsbestrebungen auf allen Ebenen

- Stärkung des Problembewusstseins

- Nachvollziehbare Abarbeitung der Probleme und Verbesserungsideen

- Systematische Verbesserung der Prozesse

- Erstellen einer Wissensdatenbank

- Übertragbarkeit von Standards

Vorgehensweise

Mit der der Einführung der systematischen Problemlösung ändert sich auch die Problemlösungskultur im Unternehmen. Durch die Struktur und die Vorgehensweise können alle Beteiligte verstärkt und gemeinsam an der Problemlösung arbeiten.

Folgende Empfehlungen können zur Vorgehensweise der Einführung der systematischen Problemlösung und des mitarbeitergetragenen KVP-Prozesses genutzt werden:

Schritt 1: Bevor ein Unternehmen mit der Einführung des systematischen Problemlösungsprozesses startet, sollte man sich im ersten Schritt im Führungskreis Gedanken machen, welche übergreifenden Ziele durch die einzelnen Problemlösungen unterstützt werden können und sollen. Dadurch wird für alle Beteiligten die Notwendigkeit des Handels verständlich und somit das Bedürfnis für diesen Regelkreislauf geweckt!

Zusätzlich wächst das Verständnis für die folgende Fragestellung: "Warum machen wir das überhaupt!" Mit diesem gewonnenen Verständnis können die Zielstellungen und Definition festgelegt werden.

Schritt 2: Im zweiten Schritt sollte im Führungskreis abgestimmt werden, welche Projekte und Themen über diesen Prozess eingesteuert und bearbeitet werden sollen. Entscheidend ist hier, dass alle Beteiligten verstehen, welche Themen und die damit verbundenen Umfänge und Aufwände damit verbunden sind.

Klären Sie hier folgende Fragen:

- Welche Themen sollen über diesen Regelkreislauf bearbeitet werden? Es muss geklärt werden, ob es spezielle Themen und/oder Zielstellungen gibt. Zum Beispiel können auch hier spezielle Themen, wie z.B. die Rüstoptimierung fokussiert werden.

- Sollen damit eher Großprojekte oder Mitarbeitervorschläge und Kleinprobleme bearbeitet werden? Beachten Sie dabei, dass oft Großprojekte eine weitaus größere Projektorganisation benötigen, um erfolgreich bearbeitbar zu sein.

- Welche Umfänge und Aufwände darf ein Thema haben, dass in diesen Regelkreislauf bearbeitet werden soll? In den meisten Unternehmen werden hier klar abgrenzbare Mittel- und Kleinthemen definiert. Dies umfasst oft, Verbesserungsideen und –vorschläge der Mitarbeiter.

3. Schritt: Des Weiteren sollte im Voraus abgeklärt werden wie eine mögliche Umsetzung in dem Unternehmen sichergestellt werden kann. Es gibt nichts Schlimmeres, wenn Lösungsansätze im Team ausgearbeitet werden und diese aber nachher nicht in die Tat umgesetzt werden können. Hierzu bietet es sich an, bereits im Voraus mögliche Kapazitäten zur Umsetzung und Ressourcen vor zu sehen oder diese bewusst einzuschränken.

4. Schritt: Auswahl geeigneter methodischer Werkzeuge zur Unterstützung des Kreislaufs zur systematischen Problemlösung. Definieren Sie hierzu entweder aus bestehenden Systemen, wie der DMAIC-Ablauf, der PDCA-Zyklus, der PLP (Problem-Lösungsprozess) und vielen weiteren, oder einem eignen oder abgewandelten Regelkreislauf, einen für Sie gültigen und bindenden Standardablauf zur Lösung der Probleme. Mit Hilfe der ausgewählten Methode kann eine inhaltliche systematische Vorgehensweise hinterlegt und fixiert werden.

Hier kann es sehr hilfreich sein, der Methode oder Initiative einen Namen zu geben, um so das Bewusstsein der Mitarbeiter für die jeweilige Aktion zu steigern. Achten Sie jedoch darauf, dass der neu definierte Regelkreislauf sich idealerweise in Ihren bestehenden Verbesserungsprozess einfügt. So vermeiden Sie den Eindruck, dass eine weitere Sau durch das Dorf getrieben wird.

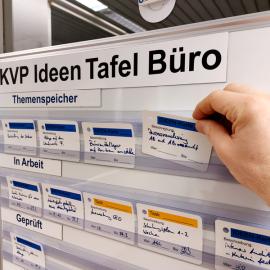

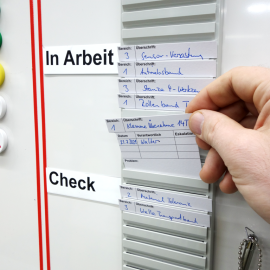

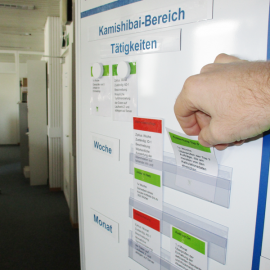

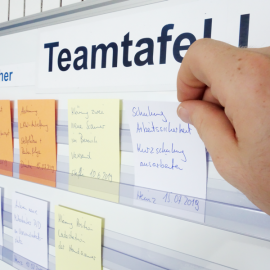

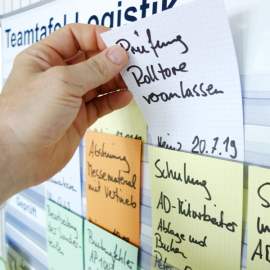

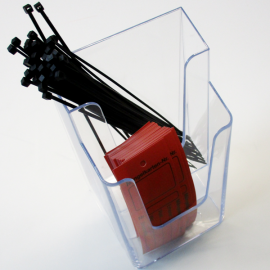

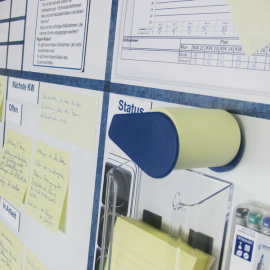

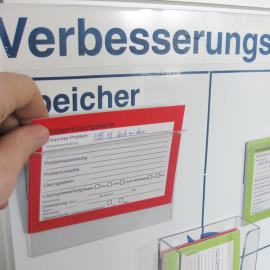

5. Schritt: Nach der Festlegung der Methoden kann nun die Auswahl möglicher Hilfsmittel für die Unterstützung des Regelkreislaufs getroffen werden. Die Praxis hat gezeigt, dass durch visuelle Elemente gerade zu Anfang der Regelkreislauf zur Problemlösung signifikant unterstützt werden kann. Zusätzlich können Strukturen und Vorlagen gerade am Anfang einerseits den Mitarbeiter bei der Durchführung und bei der Einhaltung des Standardablaufs unterstützen und andererseits kann durch die professionelle Ausführung der Standards die Wichtigkeit und Wertschätzung der Methode unterstrichen werden.

Folgende Hilfsmittel findet man immer wieder in der erfolgreichen Anwendung:

- Formblätter (A3 Problemlösungsblatt, 8-D Report, PDCA Formblatt, Problemdefinitionsblatt)

- Vorlagen

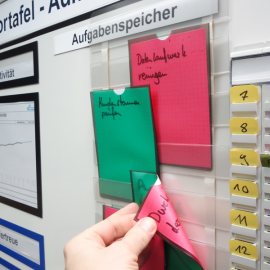

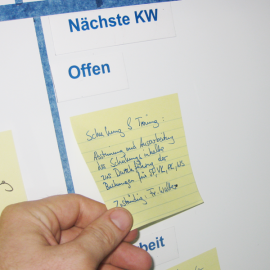

- Vorgedruckte Verbesserungskarten

- Vorgedruckte Problemlösungskarten

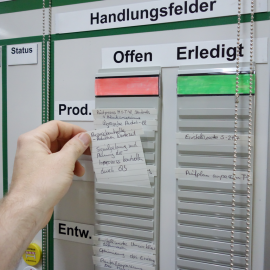

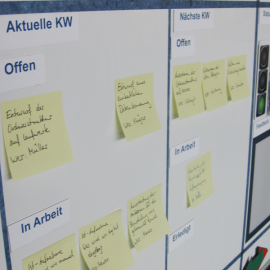

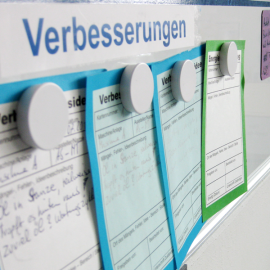

- Problemlösungstafeln

- u.v.m

Beachten Sie jedoch bei der Auswahl der Hilfsmittel, dass auch hier gilt: Keep it simple – Weniger ist oft mehr! Die Praxis zeigt, dass es bei der Auswahl der Hilfsmittel entscheidend ist, dass die Produkte sehr praktisch in der Anwendung sind. Jedoch bestätigt sich auch hier, dass es kaum ein System gibt, welches gar keinen Mehraufwand im ersten Schritt verursacht. So zeigt sich, dass zum Beispiel gerade manuelle Aufschriebe, neben der reinen Erfassung der Problemstellung, deutlich stärker das Problembewusstsein aller Beteiligten fördern. Trotz des Mehraufwandes oder Doppelhandlings kann solch ein System durch die zunehmende Sensibilisierung zielführend sein. Also wählen Sie hier clevere Produkte aus, die ihre Zielausrichtung bestmöglich unterstützen.

Bevor Sie mit der Einführung starten, stellen Sie sicher, dass die Hilfsmittel, Vorlagen und die Inhalte mit den Verantwortlichen und Führungskräften abgestimmt sind. Zum Teil bietet es sich an, sogar die Inhalte und den möglichen Aufbau im Team zu erarbeiten.

6. Schritt: Es bietet sich an zu Beginn, in ein Pilotbereich den Regelkreislauf zur Problemlösung durch einen Initialworkshop anzustoßen. In vielen Fällen hat sich nämlich gezeigt, dass nur das Aufhängen oder Einführen der Hilfsmittel gerade am Anfang die meisten Beteiligten überfordert. Fehlende Kenntnisse und erste Widerstände können so eine erfolgreiche Einführung verhindern. Aus diesem Grund bietet es sich an die ersten Problemsammlungen und Erfassungen gemeinsam im Team durchzuführen. Hierzu kann ein Mini-Kaizen-Workshop, Muda-Walk, Kreidekreis oder ein Verschwendungscheck durchgeführt werden. Natürlich kann hierzu auch ein einfaches Brainstorming zur Anwendung kommen. Ziel ist es nur, die ersten Themen strukturiert in den Regelkreislauf zu integrieren.

So werden durch den Initialworkshop die ersten Mitarbeiter eingebunden und die standardisierte Vorgehensweise geschult. Zusätzlich gewinnen und begeistern Sie durch die ersten Problemlösungen (hierzu bietet es sich an, Probleme auszuwählen, die den einzelnen beteiligten Mitarbeitern auf der Seele liegen) die Mitarbeiter für den Regelkreislauf. Durch den erlebten Erfolg können so erste Befürworter gewonnen und Multiplikatoren aufgebaut werden.

7. Schritt: Um die Einführung zu stabilisieren bietet es sich an, die ersten Erfolge zu promoten. Ganz nach dem Motto: "Tue Gutes und sprich darüber!" geht es nun darum, die ersten Erfolge zu kommunizieren und die Wichtigkeit der Thematik hervorzuheben.

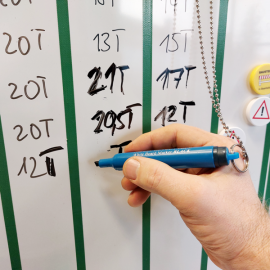

8. Schritt: Einführung der Kontrolle zur Sicherung der Nachhaltigkeit. Definieren Sie mit den Verantwortlichen klare Mechanismen zur Kontrolle, Überprüfung und Sicherung der Nachhaltigkeit. Dabei können erste Ansätze bereits in der Umsetzungsphase hilfreich sein, wie zum Beispiel eine Vertrauenskurve, die die Entwicklung des Abarbeitungsstatus (eingegangene Probleme zu abgearbeiteten Problemen) darstellt. Nach der Umsetzung können Audits durch die regelmäßige Überprüfung die Nachhaltigkeit stützen. Bis hin zu klar festgelegten Prozessen zur Prüfung der Ergebniswirksamkeit durch das Controlling.

9. Schritt: Durchführung einer systematischen Evaluation und Bewertung der erzielten Ergebnisse. Hierzu bietet es sich an, nach der Pilotphase einen Rückblick durchzuführen, um sowohl erfolgreiche Umsetzung, wie auch mögliche Stolpersteine aufzuzeigen und gegebenenfalls Gegenmaßnahmen einzuleiten.

10. Schritt: Auswahl und eindeutige (verständliche und bekannte) Festlegung der Prioritäten der nächsten Bereiche oder Hauptthemen zur ganzheitlichen Einführung des Problemlösungsprozesses / Regelkreislaufs.

11. Schritt: In diesem Schritt geht es darum, mit den Mitarbeitern zu trainieren und Sie bei dem neuen Prozess zu betreuen, um so schnellst möglich auf unerwartete Problemstellungen des neuen Prozesses reagieren zu können. Oft scheitert ein neuer Prozess an Kleinigkeiten, die die Pessimisten nur bestätigen, dass der „alte Weg“ besser war.

12. Schritt: Ausarbeitung der visuellen Darstellung der Ergebnisse und der Historie der Aktivitäten, so dass sich alle Mitarbeiter jederzeit einen Überblick über die bisherigen Aktivitäten machen können. Erarbeitete Standards können so kommuniziert und im besten Falle übertragen werden.

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

2-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

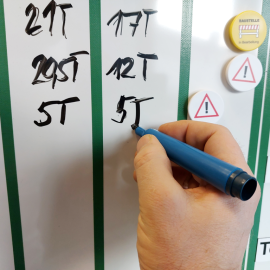

Mit der KVP Methode werden Prozesse standardisiert, Fehlerquellen minimiert und man sucht kontinuierlich nach Möglichkeiten, um die Produktqualität zu steigern.

Der KVP Fortschritt wird anhand von Kennzahlen wie Fehlerquoten, Durchlaufzeiten, Effizienzsteigerungen und auch dem Grad der Mitarbeiterbeteiligung beurteilt.

KVP Karten sind visuelle Hilfsmittel um Ideen, Verbesserungsvorschläge und Problemstellungen aufzuzeichnen und abzuarbeiten. So werden Fortschritt, Maßnahmen und Verantwortlichkeiten übersichtlich dargestellt.

Im KVP Prozess werden Mitarbeiter ermutigt, Ideen zur Prozessoptimierung beizutragen. Sie bringen unterschiedliche Perspektiven ein und nehmen aktiv an der Umsetzung von Verbesserungsmaßnahmen teil.

Mitarbeiter tragen aktiv zur KVP Problemlösung bei, indem sie Probleme identifizieren, Verbesserungsvorschläge einbringen und gemeinsam die Umsetzung von Maßnahmen unterstützen.

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)