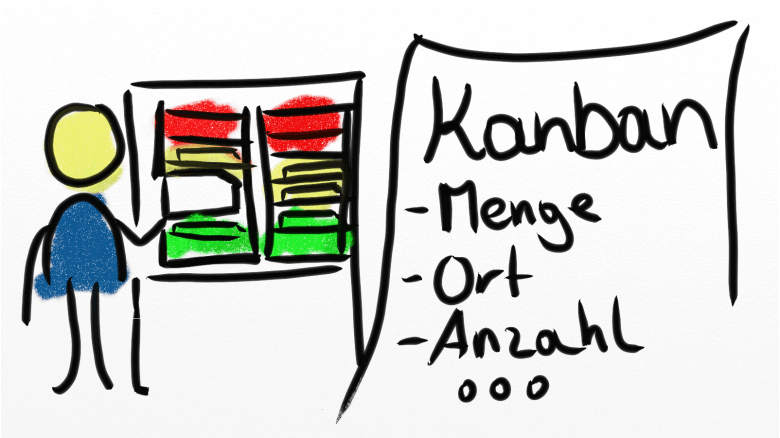

Kanban Methode

Zyklischer Wiederbeschaffungsprozess mit Kanban

Das Kanban (aus dem Japanischen; Karte, Tafel, Beleg“) ist eine Karte, die Informationen über die Produkteinheit und die damit verbundenen materialwirtschaftlichen Daten wiedergibt. Durch ein Kanban-Kartenkreislaufsystem entsteht ein zyklischer Wiederbeschaffungsprozess nach dem Pull-Prinzip, dass eine aktive Produktsteuerung ermöglicht. Das Kanban unterstützt die verbrauchsgesteuerte Fertigung, indem nur das bereitgestellt werden darf, was auch verbraucht wurde.

Im Idealfall ist der Kanbankreislauf ein Prozess, der sich selbst steuert und das Materialwirtschaftssystem vereinfacht. Dadurch wird sichergestellt, dass die Teileverfügbarkeit gewährleistet ist und eine Überproduktion verhindert wird. Das geschieht unter der Berücksichtigung der Wiederbeschaffungszeiten anhand von „definierten“ Beständen. Schlussendlich wird der Aufwand „Kanban-fähiger“ Produkte reduziert.

Alles Wissenswerte zur Kanban Methode in der Praxis

Praxiswissen, Tipps und Beispiele: Registrieren Sie sich unverbindlich und kostenfrei und erfahren Sie in den nachfolgenden Abschnitten mehr über das Kartenkreislaufsystem der Kanbankarten. Erhalten Sie Zugriff auf weiterführende Informationen, auf methodisches Fachwissen, praktische Beispiele, Tipps und Anregungen rund um die Kanban-Methode.

Die Methode: Kanban Methode

Die Kanban Methode ist eine langjährig erprobte Methode zur einfachen Steuerung der Wiederbeschaffung von Stückgut, Lagerware und Ersatzteilen in Unternehmen. Ob in der Produktion, Logistik oder im Büro - die Kanban Methode setzt in der Materialwiederbeschaffung oft dort an, wo die Wertigkeit der einzelnen Teile geringer ist, wie der Aufwand des auftragsbezogenen Wiederbeschaffungsprozesses. Im Rahmen der Kanban Methode wird hierzu ein zyklischer Wiederbeschaffungskreislauf nach dem Pull-Prinzip aufgebaut, um stets nur das Material nachzufertigen oder zu bestellen, welches im nachgelagerten Prozess verbraucht wurde.

Alles Weitere zur Methode finden Sie hier ...

Blogbeiträge & News rund um Kanban

Kanban im C-Teile Management

Darum lohnt sich eine Kanban Methode für C-Teile und Verbrauchsgüter.

24.08.2022

Kanbankarten in Word bilden

Mit neuen Wordfunktionen einfach & professionell Kanbankarten gestalten.

03.06.2022

Kanban für Büromaterialien

Das Bürokanban zur Steuerung der Wiederbeschaffung von Büromaterialien.

25.03.2021

Videos zu Kanban

Kanbankreislauf einführen

So können Sie die Kanban Methode mit einfachen Hilfsmitteln selbst gestalten.

13.04.2022

Kanbankarten erstellen

Kanbankarten & Lagerbeschriftung mit Word & Excel erstellen.

18.01.2022

Kanbanboard gestalten

Steckschienen & -leisten: Ein zentrales Stecksystem für Kanbankarten.

28.10.2021

Kanban mit Etiketten gestalten

Kanbanetikett selbst erstellen und bequem aufkleben.

09.07.2021

Kanbankarten befestigen

So gelingt die Befestigung der Kanbankarten trotz wenig Platz.

05.04.2021

Simplefactory - Im Netzwerk der guten Ideen

Bitte loggen Sie sich in den Mitgliederbereich ein, um Zugriff auf weitere Informationen über Kanban Methode zu erhalten. Kostenlos und unverbindlich!

Grundlegende Definition - Kurzbeschreibung

Das Kanban (aus dem Japanischen; Karte, Tafel, Beleg“) ist meist eine Karte. Durch ein Kartenkreislaufsystem entsteht ein zyklischer Wiederbeschaffungsprozess nach dem Pull-Prinzip. Dabei dient das Kanban als Informationsmittel, der dem vorgelagerten Prozess den Verbrauch signalisiert und somit die neuerliche Bereitstellung ansteuert.

Wie bei dem Supermarkt-Prinzip unterstützt das Kanban die verbrauchsorientierte Fertigung, indem nur das nachproduziert (bereitgestellt) werden darf, was auch verbraucht (entnommen) wurde.

Im Idealfall ist der Kanbankreislauf ein Prozess, der sich selbst steuert. Dadurch wird sichergestellt, dass die Teileverfügbarkeit gewährleistet ist und eine Überproduktion verhindert wird. Das geschieht unter der Berücksichtigung der Wiederbeschaffungszeiten anhand von „definierten“ Beständen (und den damit verbundenen Mindest- und Maximalbeständen).

Richtig umgesetzt, vereinfacht „Kanban“ das Materialwirtschaftssystem, indem der administrative und planungstechnische Aufwand „Kanban-fähiger“ Produkte signifikant reduziert wird.

Vorwort - Einführung

Kanban ist der Kompromiss des kleinsten Übels. Warum? Kanban wird oft als Allheilmitteln zur Senkung des Bestandes angesehen. Dabei darf man allerdings nicht vergessen, dass ein Kanbankreislauf zwangläufig Bestand enthält. Kanban ist daher zwar eine äußerst wichtige und effektive Methode, ist aber nur – wenn auch ein sehr wichtiger – ein Zwischenschritt auf dem Weg zur „idealen Fabrik“

Im „idealen“ Zustand regelt eine bedarfsgerechte Auftragsansteuerung und Planung nach dem Prinzip "Make by Order" die Fertigung. Leider zeigt sich in der Praxis jedoch häufig, dass Unternehmen nur selten in der Lage sind, sowohl den steigenden externen Anforderungen gerecht zu werden, als auch die dazu notwendigen internen Rahmenbedingungen und Prozesszeiten (zum Beispiel feste, kurz Durchlaufzeiten) sicherzustellen.

Aus diesem Grund bietet Kanban einen praktischen Lösungsansatz bei erschwerten Rahmenbedingungen die Anforderungen bestmöglich zu erfüllen. Hierzu nimmt man wohlwollend den definierten Bestand/WIP des Kanbans in Kauf, da sehr oft alle andere Lösungen noch mehr Nachteile bieten.

Ausgangssituation

Durch unstabile Prozesse, zunehmend längere Durchlaufzeiten, Ausschuss und ungeplante Stillstände steigt oft der Anteil von Fehlteilen. Dadurch entsteht ein deutlich erhöhter Aufwand in der Planung und Beschaffung der benötigten Materialien und Baugruppen.

In den Produktionsfabriken stellt sich immer öfter heraus, dass sich bei steigender Varianz und der damit verbundenen Komplexität die Probleme und Aufwände potenzieren.

Trotz der Aufstockung organisatorischer Kapazitäten (Ressourcen/Manpower ) und wachsenden Beständen, steigt die Anzahl der Fehlteile.

„Teilejäger“ im eigenen Werk

Damit unter diesen Bedingungen überhaupt termingetreu geliefert werden kann, machen sich Planer und Disponenten im eigenen Werk auf die Jagd nach den Fehlteilen. So geht viel Zeit und Arbeitskraft verloren.

Durch vermeintlich „koordinierte“ Nachplanungen und Einsteuerungen wird zudem die Produktion von Übermengen in Kauf genommen.

Die Folgen davon sind fatal: Einerseits wachsen so die Bestände unkontrollierbar; andererseits verlängern sich die internen Durchlaufzeiten erheblich. Langfristig gesehen wirkt sich das auch negativ auf die Lieferzeiten aus. Das ist dann oftmals der Beginn eines Teufelskreislaufs, aus dem man nur noch schwer entkommt.

Die Konkurrenz schläft nicht

Das ist natürlich sehr problematisch, denn die Anforderungen der Kunden bezüglich der Lieferzeiten sind enorm hoch – Just in Time (JIT) lautet hier die Devise. Und auch die Konkurrenz schläft nicht.

Erschwerend kommt hinzu, dass die Anforderungen der Kunden hinsichtlich kürzer werdender Lieferzeiten im Rahmen der JIT-Fertigungen stetig steigen. Dabei stehen die Unternehmen oft vor der Herausforderung, dass die tatsächlichen Wiederbeschaffungszeiten (sowohl intern als auch extern) den geforderten oft nicht entsprechen. Denn: „Wie können Liefertermine eingehalten werden, wenn allein schon die Wiederbeschaffungszeiten sowohl für die Produkte aus der eigenen Produktion und die der Lieferanten deutlich länger sind als die Ansprüche und Wünsche der Kunden?“ Eine schwierige, aber nicht unlösbare Aufgabe.

Um nicht in einen solchen Kreislauf zu geraten und den Anforderungen des Marktes zu entsprechen, betreiben Unternehmen einen enormen Aufwand in der Planung und Steuerung. Durch Forecast-Planungssysteme versuchen sie, den zukünftigen Bedarf der Kunden (die sogenannten Kundenabrufe) möglichst genau vorherzusehen. Dadurch hoffen sie, die Produktionsaufträge adäquat planen und ein zulasten zu können.

Zusätzlich versuchen viele, durch definierte Zwischenbestände und Puffer die Auftragsdurchlaufzeit (vom Kundenauftrag bis zur Auslieferung) senken.

Forecast – unzureichende Trefferquote

Aber führen diese Maßnahmen auch zu dem gewünschten Ergebnis? Ein solches Push-System hat oft eine ganz wesentliche Schwachstelle: Es fehlt genau ein Teil oder ein bestimmtes Material, um eine Bestellung erfolgreich auszuführen. In Folge dessen führen „Feuerwehraktionen“ zur Beschaffung dieser Fehlteile meist zu erhöhten Aufwänden und Kosten. Gerade Kleinteile und vermeintlich „unwichtige“ Komponenten verursachen so schnell erheblichen wirtschaftlichen Schaden.

Ruft man sich die beschriebene Problematik wiederholt ins Gedächtnis ist die Frage angebracht: Versteifen wir uns nicht viel zu sehr darauf, alles zu planen – obwohl viele Dinge längst nicht mehr planbar sind?

Ein sich selbst steuernder Kanban-Kreislauf schafft hier Abhilfe und ist eine sehr gute Alternative für ausgewählte Bereiche und Teilespektren: Ressourcen und Zeit werden freigesetzt und können sinnvoll anderweitig eingesetzt werden.

Theoretische Grundlagen

Der Kanbankreislauf unterstützt ein selbststeuerndes System zur Vereinfachung der Produktionsablaufsteuerung hinsichtlich Materialbeschaffung und -bereitstellung mit definierten Mindest- und Maximalbeständen zur Gewährleistung einer 100 prozentigen Teileverfügbarkeit bei konstant niedrigen Beständen.

Der Kanbankreislauf – Das Supermarktsystem

Das Wort Kanban stammt aus dem Japanischen und steht für Karte. Wenn heutzutage von Kanban gesprochen wird, ist damit allerdings eher ein visuelles Informationsmittel gemeint (manuell oder elektronisch), das der Vereinfachung der Auftragssteuerung und Wiederbeschaffung für ein bestimmtes Teilespektrum dient. Ein Kanbankreislauf ist also ein zyklisches System mit definierten Beständen – ähnlich dem Supermarkt Prinzip.

Grundsätzlich kann folgende vereinfachte Aussage für die Beschreibung des Kanbansystems getroffen werden: „Nur was verbraucht wurde, darf und muss nachproduziert werden.“

Das Kanban erzeugt nach dem Prinzip der ziehenden Fertigung (Pull-Prinzip) einen Impuls, der den Verbrauch und den neuerlichen Bedarf an Material anzeigt. Durch diesen Impuls wird der vorgelagerte Prozessschritt angesteuert und die Produktion und Bereitstellung einer bestimmten Menge ausgelöst.

Somit bildet der Kanbankreislauf ein selbststeuerndes System mit definierten Beständen nach dem Supermarkt Prinzip.

Als Kanbanteile werden oft Teile mit konstantem Verbrauch und einer niedrigen Wertigkeit ausgewählt (Details unter Vorgehensweise).

Durch die Einfachheit des Systems können sogar einzelne Mitarbeiter die Planung und Auftragssteuerung der Kanbanteile an ihren eigenen Arbeitsplätzen eigenverantwortlich übernehmen.

Beispiele

Toilettenbespiel: Verflixt nochmal! Sie kennen die Situation: Immer geht bei Ihnen die Toilettenrolle zu Ende und es gibt kein Papier mehr. Damit das nicht mehr vorkommt, hat Firma Mustermann Toilettenpapier-Kanban eingeführt – und das funktionierte folgendermaßen:

- Festlegung des Bestands: Maximal 15 Rollen dürfen vorrätig sein, da nicht mehr Platz zur Verfügung steht. Die Bestelleinheit liegt bei zehn Stück pro Packung.

- Zur Gewährleistung dieses Bestandes hat Firma Mustermann festgelegt, dass bei Anbruch jeder zehnten Rolle mit Hilfe einer Bestellkarte eine neue Lieferung in Auftrag gegeben wird.

Seitdem ist nie wieder das Toilettenpapier ausgegangen. Diese Methode basiert auf dem Kanban-Prinzip.

Supermarktbeispiel: Im Supermarkt ist es ähnlich: In der Müsliabteilung gibt es einen festen Platz für das Schoko-Müsli der Marke XY. An dieser Stelle passen zehn Packungen in das Regal (=Maximalbestand). Entnimmt ein Kunde eine Packung, erhält der Einkauf ein Signal (ein Kanban), dass eine Packung entnommen worden ist. Natürlich springt jetzt nicht sofort ein Mitarbeiter auf und füllt das Regal wieder auf, denn das wäre nicht sonderlich effizient. Hier stellt sich die Frage: Wie kann eine 100 prozentige Verfügbarkeit eines Produkts mit definierten Stellflächen und Maximalbeständen gewährleisten? Zur Lösung dieser Fragestellung wurde wie folgt vorgegangen:

Grundlagen für den Maximalbestand und die visuelle Kennzeichnung liefern die täglichen Verbräuche. Nach der Festlegung des Maximalbestandes von 10 Packungen (die hintereinander angeordnet werden), unterteilte ein Mitarbeiter die Packungsreihe in drei Bereiche. Ein grüner Bereich kennzeichnet die hinteren 3 Stellplätze (Packungen), ein gelber die mittleren 3 Stellplätze (Packungen) und der rote die vorderen 4 Stellplätze (Packungen). Zu den einzelnen Bereichen wurden Handlungsanweisungen für den zuständigen Mitarbeiter definiert. Bei Entnahme einer Packung werden nun zuerst die hinteren Stellflächen sichtbar, weil die Packungen nachrutschen. Das heißt, die grüne Fläche wird für den mit dem Auffüllen des Regals zuständigen Mitarbeiter zuerst sichtbar. Werden mehrere Packungen verkauft, wird der gelbe Stellflächenbereich sichtbar.

Dann kann der Mitarbeiter die Packungen, wenn er Zeit hat, wieder auffüllen, muss aber nicht! Werden weitere Packungen verkauft und die rote Fläche frei wird, muss der Mitarbeiter die Reihe sofort wieder auffüllen. Bei einem solchen System spricht man auch von Sichtkanban.

Ziele

Durch den gelebten Kanbankreislauf soll der planerische Aufwand bei der Materialbeschaffung und Bereitstellung drastisch reduziert, die Teileverfügbarkeit durch einen sich selbststeuernden definierten Umlaufbestand gesichert und die Überproduktion und somit hohe Bestände vermieden werden.

Ein Kanbankreislauf sorgt für folgende Verbesserungen:

- Deutliche Reduzierung des planerischen Aufwands bei Materialbeschaffung und -bereitstellung.

- Sicherung der Teileverfügbarkeit durch einen sich selbststeuernden definierten Umlaufbestand.

- Vermeidung von Überproduktion damit verbundenen hohen Beständen.

Folgende Vorteile bietet Kanban:

- Verbrauchsgerechte Selbststeuerung vor Ort reduziert den Planungsaufwand

- 100 % Teileverfügbarkeit

- Reduktion der Durchlaufzeiten durch koordinierte Vorfertigung und Bereitstellung

- Steigerung der Flexibilität im Hinblick auf geänderte Bedarfsmengen

- Verbesserung der Lieferbereitschaft

- Reduzierung der Lagerbestände durch konstant definierte Mindestbestände in der Produktion und Administration über alle Produktentstehungsprozesse

- Geringere Kapitalbindung

Durch den Kanbankreislauf und die damit verbundene verbrauchsorientierte Bedarfssteuerung können die geringe Vorhersagezuverlässigkeit und -reichweite ausgeglichen werden.

Vorgehensweise

Über eines sollte man sich bei der Einführung von Kanban im Klaren sein: Sämtliche Vorteile des Systems beziehen sich nur auf solche Produkte, die tatsächlich Kanban-fähig sind. Kanbanteile können sowohl Einzelteile, Komponenten, Baugruppen und Bauteile von externen Lieferanten als auch von internen vorgelagerten Prozessen umfassen.

Kanban – Schritt für Schritt.

Schritt 1: Auswahl der Kanbanteile

Im ersten Schritt muss die Kanban-Fähigkeit der Teile überprüft werden. Geeignete Teile haben folgende Eigenschaften: geringe Verbrauchschwankungen, Standardteile, Hauptläufer und Teile mit hoher Mehrfachverwendung.

Zur Identifizierung dieser Produkte empfehlen wir beispielsweise die folgenden Analysewerkzeuge: XYZ-Methode, Produktlebenszyklusanalyse, ABC-Analyse, Beschaffungskriterien, Informationsfluss oder Qualitätskriterien (oder ähnliche).

Zusätzlich sollten bei der Betrachtung die Produkteigenschaften (Haltbarkeit), die Parameter der Fertigungsabläufe (Fertigungszeiten, Stabilität der Prozesse) und die Wertigkeit der Teile (Auswahl meist niedrig wertiger Teile) betrachtet werden.

Schritt 2: Identifikation der Kanbankreisläufe

Nach der Analyse der Teilespektren werden die Kanbankreisläufe zu den jeweiligen Fertigungsstufen definiert.

In diesem Schritt muss geklärt werden, in welcher Fertigungstiefe und in welchem Prozessabschnitt es Sinn macht, Kanbankreisläufe aufzubauen. Hierbei zeigten sich Wertstromanalysen und Prozessmappings als durchaus hilfreich

Schritt 3: Berechnung der Kanbanmengen

Im dritten Schritt wird die Kanbanmenge und die Anzahl der Karten definiert. Hierbei wird der kontinuierliche Verbrauch intensiv betrachtet. Folgende Formel bietet hier die Grundlage –

1. Systemdimensionierung (Gesamtmenge): SD

SD=WBZ* TV+LG+SZ

2. Anzahl Kanbankarten: KK

KK=((TV*WBZ)+SZ+(LG))/BM

Abkürzungen:

KK = Anzahl Kanbankarten im Kreislauf

TV = Täglicher Verbrauch

= Anzahl der Teile, die täglich gebraucht werden

WBZ = Wiederbeschaffungszeit

= die Zeit, die es dauert um die verbrauchten Materialien wiederherzustellen oder anliefern zu lassen (interen und exteren Lieferzeiten)

LG = Losgröße/Sammelmenge

= die Menge, die sinnvoll nachproduziert oder angeliefert werden kann

SZ = Sicherheitszuschlag

= Sicherheitsbestand zur Absicherung der Verfügbarkeit, meist abhängig von der Prozessverfügbarkeit, Durchlaufzeiten und OEE

BM = Behältermenge

= Anzahl Teile pro Transportbehälter: Wie viele Teile sind und passen in das jeweilige Transportbehältnis?

LG = Losgröße (optional)

= die sinnvoll nachproduziert oder angeliefert werden

In der Praxis zeigte sich: Es lohnt sich, zu Beginn mindestens drei Behälter/Karten einzuplanen. Einen/eine am Arbeitsplatz, einer/eine auf den Bereitstellungsflächen und eine Karte in der Wiederbeschaffung.

Bei einem einfachen Nachbestellungsprozess (Bürobedarf, Lagerware in der IH) kann auch mit weniger Karten gearbeitet werden, wenn nicht der Behälter, sondern die Stückzahl für die Bestellauslösung ausschlaggebend ist.

Schritt 4: Simulation der Kanbanabläufe nach der Mengendefinition

Es ist vorteilhaft den neuen Ablauf einzelner Kanbanteile zuvor mit ZAB-Diagrammen (Zugangs-Abgangs-Diagramm) zu simulieren. Hierbei können in einem ersten Schritt die vergangenen Abrufe überprüft werden: Wann wurde eine Bestellung ausgelöst? Welche durchschnittlichen Mengen an WIP (Work in Prozess) zeigt das System auf? Sind durch spezielle Kundenabrufe Engpässe im System entstanden?

Danach wird verglichen, wie sich das neue Kanbansystem auf die aktuellen Prozesse ausgewirkt hätte. Mit Hilfe dieser Analyse können die berechneten Kanbanmengen verifiziert und hinsichtlich möglicher Abrufspitzen überprüft werden und gegebenenfalls notwendige Anpassung vorgenommen werden

Schritt 5: Ausarbeitung der Kanbanregeln

Mit der Einführung von Kanban sollte man sich mit den aufzustellenden Regeln und den damit verbundenen Konsequenzen befassen.

Jede Kanbankarte ist ein Auftrag:

- Ohne Kanbankarte darf nicht produziert werden.

- Bei der Produktion haben Kanban-Aufträge Vorrang vor „normalen“ Aufträgen, um die geplanten WBZ einzuhalten.

- Sämtliche Teile werden nur in vorgeschriebenen Behältern aufbewahrt und transportiert. Sobald die Ware entnommen wurde, muss die Kanbankarte zum vorgelagerten Prozess.

- Die Zahl der Kanbankarten darf nicht eigenmächtig geändert werden.

- Kanbanbehälter dürfen nur an den zugewiesenen Postionen abgestellt werden.

- Bei Störungen muss der Kanbankreislauf schnellstmöglich abgesichert werden.

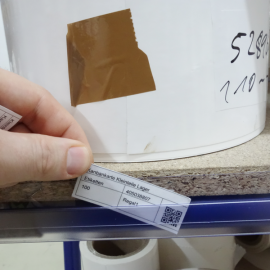

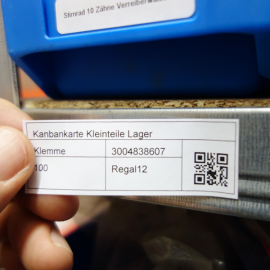

Schritt 6: Bereitstellung der Kanban-Sachmittel/Hilfsmittel

Zur professionellen und vor allem erfolgreichen Einführung müssen zunächst sämtliche notwendigen Hilfsmittel besorgt werden, beispielsweise Karten, Behälter, Markierungen

Schritt 7: Pilotierung und Einführung

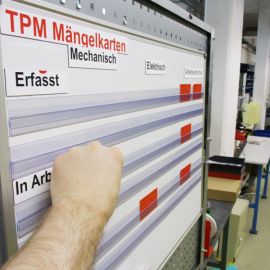

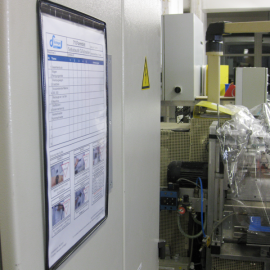

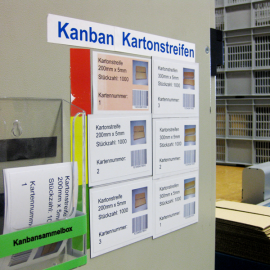

Im siebten Schritt geht es um die Einführung. Hierzu können im ersten Schritt in der Produktion Kanban-Tafeln vor Ort in Pilotbereichen eingesetzt werden, die den Bedarf und die Planung transparent aufzeigen und somit die „vor Ort“ Steuerung ermöglichen.

Mit Kanban-Tafeln an den jeweiligen Stationen für Transparenz sorgen:

Bedarf und Steuerung werden so für die Mitarbeiter ersichtlich und ermöglichen die Steuerung vor Ort. Für den Anfang gilt: Besser mit ausgewählten Kreisläufen starten (maximal drei bis fünf Produkte), um die Mitarbeiter mit den neuen Abläufe vertraut zu machen.

Für jedes Produkt wird ein 3-stufiger Bereich dargestellt:

- im grünen Bereich ist alles in Ordnung, der Mitarbeiter muss nicht nach produzieren,

- im gelben Bereich sollte (muss aber nicht sofort) der Mitarbeiter die Planung durchführen,

- im roten Bereich muss sofort nachproduziert werden.

Außerdem sollten Kanban-Sammelstellen geschaffen werden. An diesen Sammelstellen werden die Karten in regelmäßigen Abständen abgeholt. So der Umlauf gewährleistet.

Schritt 8: Schulung und Training der Mitarbeiter

Kontinuierliche Schulungen und Unterweisungen der Mitarbeiter führen zur Steigerung des Verständnisses und zur Einhaltung der Regeln und der Aufgaben jedes Einzelnen in einem solchen Prozess.

Schritt 9: Überprüfung der Kanbankreisläufe

Um die Funktionsfähigkeit des Kanbansystems zu gewährleisten, sollten die Kreisläufe anfangs mindestens alle drei Monate (später halbjährlich) auf Vollständigkeit (Karten), und mögliche Änderungen des Bedarfs/Tagesverbrauch überprüft und notwendige Änderungen durchgeführt werden.

Tipps und Kniffe

Folgende Tipps, Kniffe und Tricks haben sich aus der Praxis ergeben und können vielleicht dem einen oder anderen bei der Einführung von Kanban von Nutzen sein:

- Stabile Prozesse sind eine Voraussetzung für die Einführung von Kanban – nur so kann die Liefertreue gewährleistet werden.

- Es muss ein klares Eskalationsmodel definiert werden: Beim Erreichen der roten Bereiche muss die Kanban-Auffüllung die höchste Priorität in der Fertigung erhalten – ohne Wenn und Aber.

- Wichtig ist auch die strikte Einhaltung der Regelabmachungen und Standards rund um das Kanbansystem.

- Um im Voraus eine Aussage über mögliche Wirkung und unerwünschte Nebenwirkungen zu bekommen, sollte mit ZAB-Diagrammen eine Auswertung über die Auswirkungen einer Kanban-Einführung simuliert werden. Durch die Simulation der Vergangenheitswerte hinsichtlich Zugangs- und Abgangswerte wird schnell deutlich, wie sich eine Kanban-Einführung auf die Bestandssenkung auswirken würde.

- Vorteil eines manuellen Kartensystems: Hervorragende Integration der Mitarbeiter und deutlich mehr Transparenz.

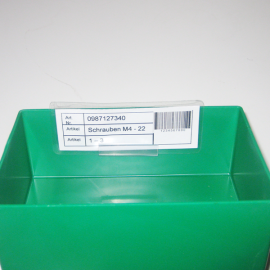

Praxisbilder und Anregungen

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

-270x270.png)

Die Vorteile von Kanban in der Logistik sind die steigende Effizienz und Transparenz der Prozesssteuerung. Dies wird durch den geregelten Wiederbeschaffungsprozess der benötigten Materialmengen geregelt.

Kanban visualisiert den gesamten Wiederbeschaffungsprozess von Materialien. Mit Kanban wird sichergestellt, dass nur dann Material nachgeliefert wird, wenn eine festgelegte Menge verbraucht wurde.

Mit Hilfe von Visualisierungen, wie beispielsweise Kanban Karten und Etiketten bei der Regalbeschriftung wird festgelegt, wann der Wiederbeschaffungsprozess erfolgt.

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)

-95x95.png)